Inhaltsverzeichnis

Aluminiumlegierungen, bekannt für ihr hohes Festigkeits-Gewichts-Verhältnis und ihre ausgezeichnete Korrosionsbeständigkeit, sind bevorzugte Leichtbauwerkstoffe, die in Branchen wie Automobilindustrie, Schienenverkehr, Luft- und Raumfahrt sowie Schiffbau weit verbreitet eingesetzt werden. In den letzten Jahren hat die Schweißtechnologie erhebliche Aufmerksamkeit und Anwendung zur Steigerung der Effizienz der Nutzung von Strukturmaterial, Reduzierung des Strukturgewichts und Erzielung kostengünstiger Herstellung komplexer Strukturen aus verschiedenen Materialien erhalten. Unter diesen Schweißtechnologien hat das Laserschweißen von Aluminiumlegierungen zunehmende Anerkennung und Anwendung auf dem Markt gefunden.

Vorteile des Laserschweißens von Aluminiumlegierungen

Im Vergleich zu anderen Schweißverfahren bietet das Laserschweißen Vorteile wie konzentrierte Erwärmung, geringe Wärmeeinbringung, ein großes Verhältnis von Schweißnahttiefe zu -breite, minimale Schweißverzerrung und die Möglichkeit, Schweißprozesse einfach zu integrieren, was schnelles und präzises Schweißen ermöglicht. Einige der Vorteile sind:

- Hohe Energiedichte, geringe Wärmeeinbringung, minimale thermische Verformung, eine schmale Wärmeeinflusszone und tiefe Penetration in der Schweißnaht.

- Hohe Abkühlraten führen zu feinen Schweißgefügen und ausgezeichneter Gelenkleistung.

- Im Vergleich zu traditionellen Schweißmethoden sind beim Laserschweißen keine Elektroden erforderlich, was die Arbeitszeit und -kosten reduziert.

- Kein Bedarf an einem Vakuum wie beim Elektronenstrahlschweißen; Schutzgase und Drücke können ausgewählt werden, und die Form des Werkstücks wird nicht durch elektromagnetische Störungen beeinflusst.

- Möglichkeit zum Schweißen interner Metallmaterialien in versiegelten, transparenten Objekten.

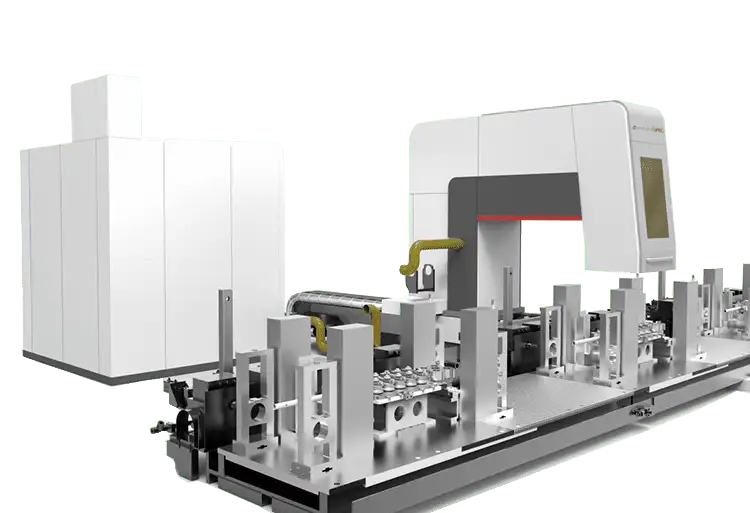

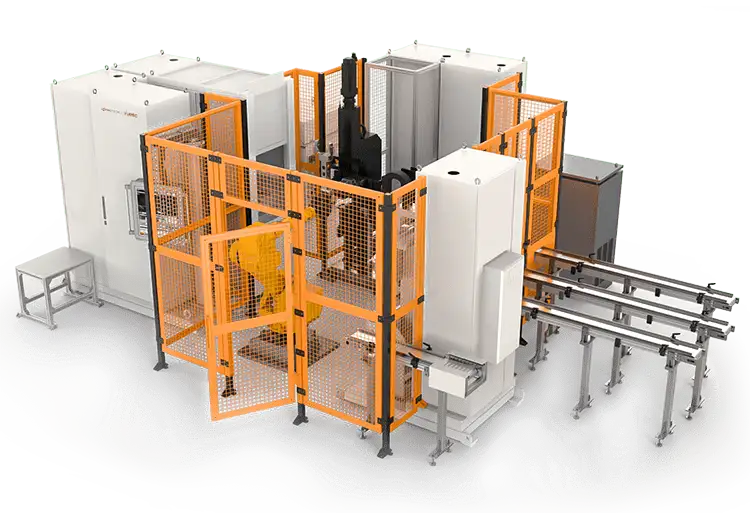

- Laserlicht kann über große Entfernungen mithilfe von Lichtleitfasern übertragen werden, was den Prozess äußerst anpassungsfähig macht; er kann mit Hilfe von Computern und Robotern automatisiert und präzise gesteuert werden.

Aluminiumlegierung-Laserschweißtechniken

Aluminiumlegierung-Laser-Selbstschmelzschweißen

Bei dieser Methode schmelzen Laserstrahlen hoher Energiedichte die Oberfläche des Grundmaterials, um eine Schweißnaht zu erzeugen. Aluminiumlegierungen reflektieren Laserlicht, was eine hohe Laserleistung und enge Toleranzen für Teillücken erfordert. Das Selbstschmelzschweißen wird häufig in der Automobilindustrie und bei der Abdichtung von Batteriegehäusen in Elektrofahrzeugen eingesetzt.

Aluminiumlegierung-Laser-Füllschweißen

Beim Laser-Füllschweißen wird ein automatisches Drahtvorschubgerät verwendet, um kontinuierlich Fülldraht in die Schweißpfütze einzuführen. Diese Methode ist weniger empfindlich gegenüber Lücken zwischen den Teilen und verbessert die metallurgischen Eigenschaften der Schweißnaht, indem sie Risse und Poren verhindert. Es wird typischerweise für externe Komponenten in Fahrzeugen verwendet.

Aluminiumlegierung-Laser-Lichtbogen-Hybrid-Schweißen

Diese Technik kombiniert Laser- und Lichtbogenschweißen, um die Vorteile beider Quellen zu optimieren. Sie verbessert die Absorption von Laserenergie durch die Aluminiumlegierung, verbessert die Oberflächenqualität der Schweißnaht und reduziert die Notwendigkeit hoher Präzision bei der Teileanpassung. Das Laser-Lichtbogen-Hybrid-Schweißen verbessert die Schweißqualität und -geschwindigkeit und ist daher für verschiedene Anwendungen geeignet.

Herausforderungen und Optimierungsmaßnahmen beim Laserschweißen von Aluminiumlegierungen

Das Laserschweißen ist eine effiziente und präzise Schweißmethode, die einen Laserstrahl hoher Energiedichte als Wärmequelle verwendet. Bei der Anwendung auf das Laserschweißen von Aluminiumlegierungen bieten Laserschweißmaschinen Vorteile wie hohe Schweißgeschwindigkeit, tiefe Penetration, minimale Verformung, ausgezeichnete Prozessflexibilität und Eignung für die Automatisierung. Es wird in der Luft- und Raumfahrt, der Automobilfertigung, der leichten industriellen Elektronik und anderen Bereichen weit verbreitet eingesetzt. Bei der Anwendung auf das Laserschweißen von Aluminiumlegierungen gibt es jedoch auch Herausforderungen und Probleme, die angegangen werden müssen.

Niedrige Absorption von Laserstrahlung durch Aluminiumlegierungen

Aluminiumlegierungen zeigen aufgrund der hohen Dichte freier Elektronen im festen Zustand eine starke Reflexion gegenüber Laserstrahlen. Diese freien Elektronen interagieren mit den Photonen im Laserstrahl, was dazu führt, dass Energie reflektiert wird. Studien haben gezeigt, dass Aluminiumlegierungen bis zu 90 % des CO2-Laserlichts und fast 80 % des Festkörperlaserlichts reflektieren können. Darüber hinaus haben Aluminiumlegierungen eine hohe Wärmeleitfähigkeit, was zu einer geringen Absorption von Laserenergie führt. Daher ist es notwendig, geeignete Maßnahmen zu ergreifen, um die Absorption von Laserenergie durch Aluminiumlegierungen zu verbessern.

Optimierungsmaßnahmen:

- Erhöhen Sie die Laserleistungsdichte, um die Absorption von Aluminiumlegierungen zu verbessern. Eine höhere Laserleistungsdichte führt zur Bildung kleiner Schlüssellocheffekte in der Schweißpfütze, was die Materialabsorption des Lasers signifikant verbessert.

- Verwenden Sie geeignete Oberflächenbehandlungsverfahren. Verfahren wie elektrolytisches Polieren, Anodisieren und Sandstrahlen haben sich als sehr effektiv erwiesen, um die Laserabsorption auf der Oberfläche von Aluminiumlegierungen zu verbessern.

- Die Fugenkonfiguration beeinflusst ebenfalls die Laserabsorption. V-förmige und quadratische Nutverbindungen begünstigen die Bildung von Schlüssellöchern, was die Laserleistungsdichte erhöht und die Absorption von Aluminiumlegierungen verbessert.

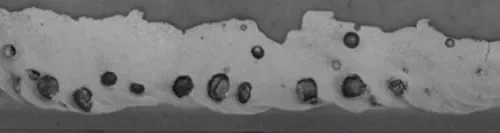

Neigung zur Porenbildung

Poren sind die häufigsten und signifikantesten Defekte beim Laserschweißen von Aluminiumlegierungen. Poren können in zwei Kategorien eingeteilt werden. Die erste Kategorie resultiert aus dem schnellen Abfall der Wasserstofflöslichkeit während der Abkühlung des Aluminiumlegierungslaserschweißens. Der Wasserstoffgehalt im geschmolzenen Zustand von Aluminiumlegierungen kann bis zu 0,69 ml/100 g betragen, während er nach Abkühlung und Erstarrung auf 0,036 ml/100 g abnimmt, was zur Ausscheidung von übersättigtem Wasserstoff und zur Bildung von Wasserstoffporen führt. Zusätzlich befindet sich auf der Oberfläche von Aluminiumlegierungen eine Oxidschicht, und während des Schweißens zerfallen das kristalline Wasser auf der Oberfläche der Aluminiumlegierung sowie Feuchtigkeit aus der Luft und dem Schutzgas direkt in Wasserstoff. Diese Wasserstoffporen entweichen nicht während des schnellen Abkühlungsprozesses des Laserschweißens von Aluminiumlegierungen und führen zu ihrer Bildung in der Schweißnaht. Die zweite Kategorie resultiert aus der instabilen Bildung von Schlüssellöchern während des Laserschweißprozesses, die ohne Befüllung mit flüssigem Metall zusammenbrechen und zur Lochbildung führen. Übermäßige Poren verringern die Dichte der Schweißnaht, die Tragfähigkeit des Gelenks und können zu einer verringerten Festigkeit und Duktilität des Gelenks führen.

Optimierungsmaßnahmen:

Es gibt mehrere Maßnahmen zur Reduzierung von Porendefekten beim Laserschweißen von Aluminiumlegierungen, wie die Änderung des Strahlwegs des Laserstrahls, die Verwendung von Strahlschwingungen zur Agitation der Schweißpfütze, um die Wahrscheinlichkeit des Porenaustritts zu erhöhen, die Verwendung von Fülldraht oder Legierungspulver sowie die Anwendung von Doppel-Spot-Lasertechnologie und Laserschweißen im Hybridverfahren. Die vollständige Beseitigung von Poren ist jedoch herausfordernd.

Anfälligkeit für Heißrissbildung

Die Bildung von Heißrissen beim Laserschweißen von Aluminiumlegierungen hängt hauptsächlich mit den Eigenschaften des Materials und des Schweißprozesses zusammen. Aluminiumlegierungen zeigen während der Erstarrung eine signifikante Schrumpfung mit einer Schrumpfungsrate von bis zu 5 %. Dies führt zu hohen Schweißspannungen und Verformungen. Darüber hinaus kann das Aluminiumlegierungsschweißmetall während der Kristallisation niedrigschmelzende Eutektikstrukturen entlang der Korngrenzen bilden, die die Bindung an den Korngrenzen schwächen und unter Zugspannung zu Heißrissen führen.

Optimierungsmaßnahmen:

Die Neigung zur Heißrissbildung kann durch die Verwendung von Fülldraht oder Legierungspulver und die Anpassung der Schweißprozessparameter zur Kontrolle der Heiz- und Abkühlraten reduziert werden.

Erweichung der Mikrostruktur der Schweißnaht und der Wärmeeinflusszone

"Erweichung" bezieht sich auf das Phänomen der reduzierten Festigkeit und Härte in einem geschweißten Gelenk. Bei der Verwendung von Laserschweißen für Aluminiumlegierungsgelenke erfahren auch die Mikrostruktur der Schweißnaht und die Wärmeeinflusszone (HAZ) eine Erweichung. Umfangreiche Forschungen deuten darauf hin, dass das Phänomen der Erweichung beim Aluminiumlegierungsschweißen schwer grundsätzlich zu beseitigen ist. Im Vergleich zum WIG-Schweißen reduziert das Laserschweißen jedoch die Wärmezufuhr, was zu einer schmaleren Erweichungszone führt. Aluminiumlegierungsschweißnähte zeigen eine geringere "Erweichung" als solche, die mit dem WIG-Schweißverfahren hergestellt wurden, und die Zugfestigkeit steigt mit der Schweißgeschwindigkeit.

Die Auswirkungen des Plasmas auf den Schweißprozess sind bemerkenswert. Die geringe Ionisierungsenergie der Aluminiumelemente erleichtert die Bildung eines Metallplasmas während des Laserschweißens, was zu Brechung und Ablenkung des Lasers führt, die den Brennpunkt des Lasers verändern, die Eindringtiefe verringern und die Qualität des geschweißten Gelenks beeinträchtigen können.

Optimierungsmaßnahmen:

Die Anwendung der Pulvervorplatzierungsmethode auf der Werkstückoberfläche kann die Instabilität der Plasmaausdehnung in vertikaler Richtung mildern und relativ stabile Plasmaoszillationsamplituden auf der Werkstückoberfläche aufrechterhalten.

Anwendungen des Laserschweißens von Aluminiumlegierungen

Das Laserschweißen von Aluminiumlegierungen weist in verschiedenen Anwendungsbereichen spezifische Anforderungen und Vorteile auf:

Automobilherstellung

Das Laserschweißen wird in der Automobilfertigung weit verbreitet eingesetzt, insbesondere für Karosserieteile wie Türen, Motorhauben und Fahrgestelle. Es gewährleistet strukturelle Festigkeit und Qualität und erhöht die Produktivität.

Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie werden Aluminiumlegierungen zur Herstellung von Flugzeugrümpfen, Flügeln, Triebwerksteilen und Raumfahrzeugen verwendet. Das Laserschweißen ist entscheidend für die Herstellung und Reparatur dieser Komponenten, um Leistung und Sicherheit zu gewährleisten.

Elektronik

Aluminiumlegierungen werden für Gehäuse, Kühlkörper und Verbindungskomponenten in elektronischen Geräten verwendet. Das Laserschweißen gewährleistet eine hohe Leistung und Zuverlässigkeit in diesen Anwendungen.

Schienenverkehr

Hochgeschwindigkeits- und Pendlerzüge werden häufig aus Aluminiumlegierungen hergestellt. Das Laserschweißen wird für die Schweißung von Karosseriestrukturen, Radnaben und der Verbindung von Aluminiumbahnwagenabteilen verwendet.

Schiffbau

Aluminiumlegierungen werden beim Bau von Hochgeschwindigkeitsbooten, Yachten und maritimen Ausrüstungen verwendet. Das Laserschweißen spielt eine wichtige Rolle bei der Herstellung langlebiger Schiffstrukturen mit reduziertem Materialverschleiß.

Weltraumforschung

Die Weltraumforschung erfordert leichte und langlebige Materialien. Das Laserschweißen von Aluminiumlegierungen wird für das Schweißen und die Herstellung von Komponenten von Raumfahrzeugen, Satelliten und Sonden verwendet, um deren Festigkeit und Stabilität in der extremen Weltraumumgebung zu gewährleisten.

Bau- und Baustoffe

Aluminiumlegierungen werden im Bauwesen für Tür- und Fensterrahmen, Vorhangfassaden und andere tragende Bauteile verwendet. Das Laserschweißen gewährleistet die Langlebigkeit und strukturelle Integrität dieser Komponenten.

Zusammenfassung

Die Aluminiumlegierungslaser-Schweißtechnologie hat breite Anwendungen in verschiedenen Industriezweigen gefunden und bietet hochwertige Schweißlösungen aufgrund ihrer Effizienz, Präzision und Steuerbarkeit. Im Vergleich zu traditionellen Schweißmethoden bietet das Aluminiumlegierungslaserschweißen mehrere Vorteile, darunter hohe Energiedichte, geringe Wärmeeinbringung, kleine Wärmeeinflusszone, schnelle Abkühlung, hohe Präzision und ausgezeichnete Schweißqualität, während gleichzeitig Zeit und Kosten gespart werden.

Verschiedene Aluminiumlegierungslaserschweißtechniken wie das Laserselbstschmelzschweißen, das Lasercladdingschweißen und das Laser-Lichtbogen-Hybridschweißen sind für verschiedene Anwendungsbereiche geeignet. Diese Technologien erfüllen spezifische Anforderungen in den Bereichen Automobilbau, Luft- und Raumfahrt, Elektronik, Schienenverkehr, Schiffbau, Raumfahrt und Bauwesen. Sie tragen dazu bei, die Produktqualität zu verbessern, Materialabfälle zu reduzieren, die Produktleistung zu verbessern und die Produktionseffizienz zu steigern.

Allerdings steht das Aluminiumlegierungslaserschweißen vor Herausforderungen wie der geringen Laserabsorption durch Aluminiumlegierungen, Problemen bei der Porenentstehung, Anfälligkeit für Heißrissbildung und Aufweichung der Schweißnahtmikrostruktur und der Wärmebeeinflussungszone. Zur Bewältigung dieser Herausforderungen wurden eine Reihe von Optimierungsmaßnahmen entwickelt, darunter die Erhöhung der Laserleistungsdichte, die Oberflächenvorbehandlung, die Anpassung der Schweißprozessparameter und die Verwendung von Fülldraht oder Legierungspulver.

Zusammenfassend spielt die Aluminiumlegierungslaserschweißtechnologie eine wichtige Rolle in der modernen Fertigung und bietet hochwertige Schweißlösungen für verschiedene Anwendungen. Mit zunehmenden Anforderungen an effizientere und leichtere Materialien werden die Aussichten für die Anwendung dieser Schweißmethode voraussichtlich zunehmen, was zu mehr Möglichkeiten für Innovationen und Entwicklungen in verschiedenen Branchen führt.