Inhaltsverzeichnis

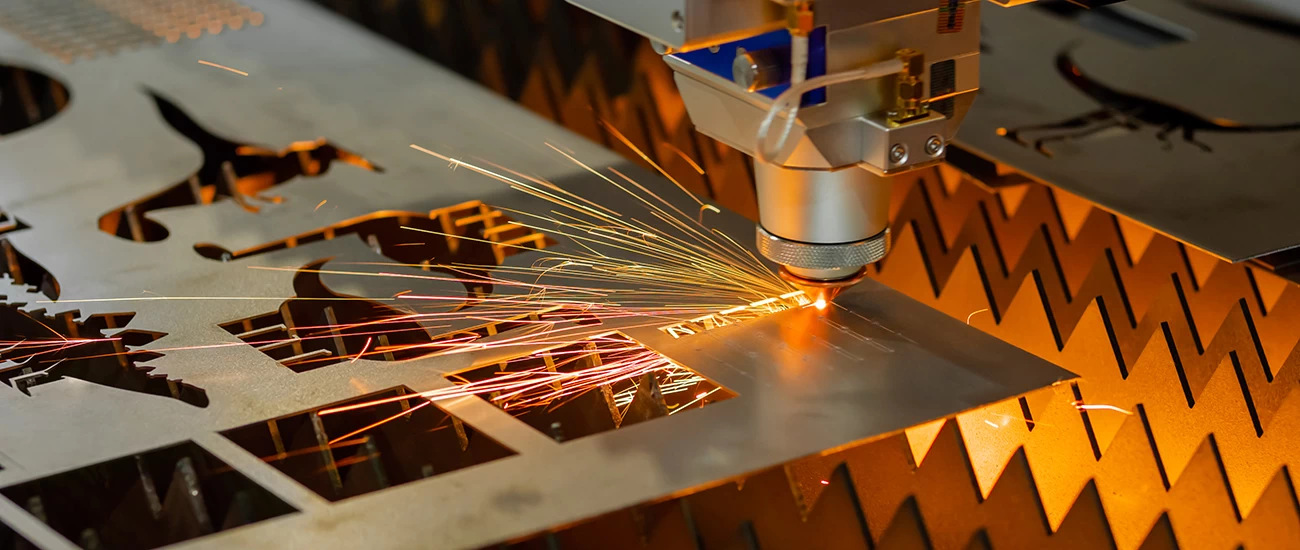

Metall, mit seinem glänzenden Aussehen und seinen duktilen Eigenschaften, nimmt eine unersetzliche Position in den Bereichen Handwerk und Schmuckherstellung ein. Angetrieben von moderner Technologie werden Metallmaterialien allmählich zum Fokus von Forschung und Anwendung in der Laserschneidtechnologie. Laserschneidmaschinen ermöglichen eine beispiellose Präzision und Effizienz bei der Bearbeitung verschiedener Metalle und erschließen neue Möglichkeiten. Dieser Artikel geht auf die Auswirkungen der Laserschneidtechnologie auf gängige Metalle ein und betont Sicherheitsaspekte während der Nutzung.

Prinzipien des Laserschneidens für Metallmaterialien

Die Prinzipien hinter dem Laserschneiden von Metallmaterialien beinhalten komplexe Wechselwirkungen zwischen Metall und Licht. Wenn ein 1064-nm-Laserstrahl die Metalloberfläche bestrahlt, zeigt er eine Reihe bemerkenswerter Eigenschaften als Reaktion auf die Wechselwirkung mit Lichtwellen.

Zunächst haben Metalle eine geringe Absorptionsrate von 0,5% bis 10% für diese Wellenlänge, was dem Laser ermöglicht, das Material ohne Oberflächenschäden zu durchdringen. Wenn jedoch der Laserstrahl auf die Metalloberfläche fokussiert wird und einen Punkt mit hoher Leistungsdichte bildet, erzeugt die Oberfläche schnell thermische Energie. Dieser Prozess erfolgt innerhalb von Mikrosekunden und löst eine sofortige Reaktion des Metalls aus.

Metalle im geschmolzenen Zustand während dieses Prozesses zeigen eine signifikante Erhöhung der Absorptionsrate, bis zu 60% bis 80%. Dieser abrupte Wechsel führt zum Schmelzen der Metalloberfläche und bildet einen flüssigen Zustand. Beim Laserschneiden scannt der Laserstrahl mit hoher Dichte die Metalloberfläche, erhitzt das Material schnell auf Temperaturen von mehreren tausend bis über zehntausend Grad Celsius. Die intensive Hitze lässt das Metallmaterial schmelzen oder verdampfen und bildet eine geschmolzene oder verdampfte Zone.

Um präzise Schnitte zu erreichen, wird Hochdruckgas in den vom Laser beeinflussten Bereich eingeführt. Die Rolle dieser Gase besteht darin, geschmolzene oder verdampfte Metallsubstanzen aus dem Schneidspalt zu vertreiben. Die Strömungskraft dieser Hochdruckgase trägt dazu bei, geschmolzene Metallrückstände zu entfernen und verdampfte Substanzen schnell wegzublasen, was einen sauberen und präzisen Schnitt ermöglicht. Die Laserschneidtechnologie, mit ihrer hohen Kontrollfähigkeit und den schnellen Heizeigenschaften, findet umfangreiche Anwendungen im Bereich der Metallverarbeitung und eröffnet neue Möglichkeiten für die Fertigungsindustrie.

7 Gemeinsame Metalle, die von Laserschneidemaschinen verarbeitet werden können

Die Laserschneidtechnologie wird weit verbreitet angewendet, um sowohl Metall- als auch Nichtmetallmaterialien zu verarbeiten, wodurch die Verarbeitungszeit verkürzt, die Kosten gesenkt und die Qualität der Werkstücke verbessert werden. Der folgende Abschnitt analysiert die Verarbeitungseffekte von Laserschneidemaschinen auf mehrere gängige Metalle.

Kohlenstoffstahl

Moderne Laserschneidsysteme können Kohlenstoffstahlplatten mit einer Dicke von bis zu 20 mm oder sogar dicker schneiden. Sauerstoffunterstützte Laserschneidemaschinen können die Schnittnähte auf eine zufriedenstellende Breite kontrollieren und dabei Nahtbreiten von etwa 0,01 mm für dünnen Platten erreichen.

Edelstahl

Faserlaser-Schneidemaschinen dienen als effektive Werkzeuge für die Fertigungsindustrie. Durch strikte Kontrolle der Wärmeeinbringung während des Laserschneidprozesses kann die Wärmeeinflusszone minimiert werden, wodurch die ausgezeichnete Korrosionsbeständigkeit von Edelstahl erhalten bleibt.

Titan und Titanlegierungen

Reines Titan koppelt effizient mit fokussierten Laserstrahlen und unterstützt ein schnelles Schneiden unter Verwendung von Sauerstoff als Hilfsgas. Die Verwendung von Luft als Hilfsgas ist jedoch sicherer, um Oxidation an den Schnittkanten zu verhindern.

Aluminium und Aluminiumlegierungen

Das Schneiden von Aluminium umfasst einen Schmelzprozess, wobei das Hilfsgas hauptsächlich verwendet wird, um geschmolzene Produkte aus dem Schneidebereich zu entfernen. Im Allgemeinen kann eine gute Schnittflächenqualität erreicht werden. Bei einigen Aluminiumlegierungen sind Vorsichtsmaßnahmen erforderlich, um die Bildung von intergranularen Mikrorissen auf der Schnittfläche zu verhindern.

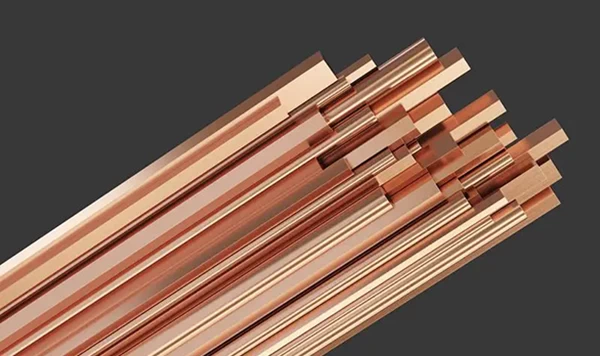

Kupfer und Kupferlegierungen

Reines Kupfer (Rotkupfer) kann nicht mit einem CO2-Laser strahl geschnitten werden, aufgrund seiner hohen Reflektivität. Faserlaser-Schneidemaschinen mit spezifischen Antireflexionsfähigkeiten sind erforderlich. Messing (Kupferlegierung) kann mit Hochleistungslaserschneidemaschinen geschnitten werden, wobei Luft oder Sauerstoff als Hilfsgas für das Schneiden von dünnen Blechen verwendet werden. Hilfsgas for cutting thin sheets.

Nickellegierungen

Die meisten Nickellegierungen können eine Oxidations-Schmelzschneidung durchlaufen. Sie weisen ausgezeichnete mechanische, physikalische und chemische Eigenschaften auf und finden breite Anwendungen in der Energieentwicklung, chemischen Industrie, Elektronik, Navigation, Luftfahrt und Raumfahrt.

Legierter Stahl

Die meisten legierten Baustähle und legierten Werkzeugstähle können mit Laserschneiden eine gute Schnittkantenqualität erzielen. Selbst hochfeste Materialien können gerade, schlackenfreie Schnittkanten liefern, wenn die Prozessparameter gut kontrolliert werden. Allerdings können wolframhaltige Hochgeschwindigkeitswerkzeugstähle und Warmarbeitsstähle während des Laserschneidens Schmelzen und Verschmutzen erfahren.

Mit der raschen Entwicklung der Laserindustrie werden die zugehörigen Technologien und Produkte zunehmend reifer. Im Bereich der Laserschneidemaschinen bieten Faserlaser-Schneidemaschinen aufgrund ihrer niedrigen Wartungskosten und ihrer hohen Schneidqualität eine höhere Wirtschaftlichkeit im Vergleich zu YAG- und CO2-Laserschneidemaschinen und gewinnen so mehr Marktanteile.

Bewertung der Qualität von Metall-Laserschneidemaschinen

Beim Einsatz einer Metall-Laserschneidemaschine, umfasst die Bewertung der Bearbeitungsqualität mehrere Schlüsselpunkte:

Glatte Schnittfläche, Weniger Muster und Keine Sprödbrüche

Beim Laserschneiden einer Platte bei hohen Temperaturen sollten keine Spuren geschmolzenen Materials unterhalb des vertikalen Laserstrahls erscheinen, sondern stattdessen vom Rücken des Laserstrahls ausgestoßen werden. Um dies zu korrigieren, reduzieren Sie die Vorschubgeschwindigkeit am Ende des Schneidprozesses, um die Bildung von Mustern zu beseitigen.

Schmale Schnittfugenbreite

Im Allgemeinen beeinflusst die Schnittbreite nicht die Schneidqualität, es sei denn, es werden besonders präzise Konturen innerhalb von Komponenten erstellt. Die Schnittbreite bestimmt den minimalen Innendurchmesser der Konturen, und mit zunehmender Blechdicke nimmt auch die Schnittbreite zu. Daher sollte der Arbeitsbereich der Laserschneidemaschine unabhängig von der Schnittbreite konstant bleiben, um eine gleichbleibend hohe Präzision sicherzustellen.

Gute Vertikalität der Schnittfuge, Kleine Wärmeeinflusszone

Die Vertikalität der Schnittkante wird entscheidend, wenn Materialien dicker als 18 mm verarbeitet werden. Da der Laserstrahl sich vom Fokus entfernt, divergiert er und verursacht eine Verbreiterung des Schnitts nach oben oder unten, je nach Fokusposition. Eine Abweichung der Schnittkante von der vertikalen Linie um einige Millimeter führt zu geringerer Vertikalität und beeinträchtigt die Schneidqualität.

Thermische Effekte auf geschnittene Materialien

Als thermisches Schneidwerkzeug verursacht die Metall-Laserschneidemaschine zwangsläufig thermische Effekte auf Materialien, die sich in drei Aspekten widerspiegeln:

– Wärmeeinflusszone: Der Bereich in der Nähe des Schnitts, der während des Laserschneidens erhitzt wird.

– Einbuchtungen und Korrosion: Beeinträchtigen die Oberfläche der Schnittkante und beeinflussen das Erscheinungsbild der Laserschneidemaschine.

– Materialdeformation: Wenn das Schneiden zu einem schnellen Temperaturanstieg führt, kann dies zu Verformungen führen. Bei der Feinbearbeitung ist dies entscheidend, da Konturen und Verbindungsteile normalerweise nur wenige Millimeter breit sind. Die Steuerung der Laserleistung und die Verwendung kurzer Laserpulse können die Erwärmung der Komponenten verringern und Verformungen verhindern.

Sicherheitsüberlegungen bei der Verwendung von Metall-Laserschneidemaschinen

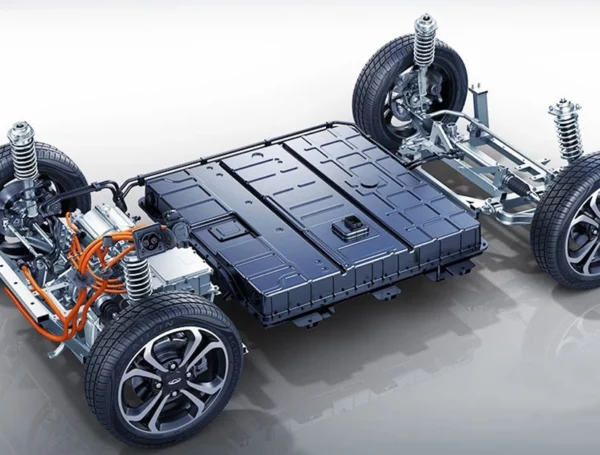

In der heutigen Welt der industriellen Fertigung werden Metall-Laserschneidemaschinen allmählich zum Standard. Mit ihren Vorteilen hoher Effizienz, Flexibilität und geringer Umweltverschmutzung finden sie in verschiedenen Branchen, insbesondere bei der Bearbeitung von Metallmaterialien, umfangreiche Anwendungen und bringen zahlreichen Herstellern von Metallverarbeitungsanlagen höhere Nutzen. Benutzer können jedoch während des Betriebs von Metall-Laserschneidemaschinen auf Sicherheitsprobleme stoßen, die sowohl auf unsachgemäße Bedienung als auch auf unzureichendes Maschinenverständnis zurückzuführen sind. Diese Probleme bergen erhebliche Risiken und betonen die Bedeutung einer frühzeitigen Prävention. Lassen Sie uns untersuchen, wie Benutzer ihre Sicherheit bei der Verwendung von Metall-Laserschneidemaschinen schützen können.

Top-Ten-Sicherheitspunkte für den Betrieb von Metall-Laserschneidemaschinen:

Operator-Schulung

Die Bediener müssen eine Schulung absolvieren, um sich mit der Struktur und Leistung der Ausrüstung vertraut zu machen und gleichzeitig Kenntnisse über das Betriebssystem zu erwerben.

Materialhandhabung

Vermeiden Sie die Bearbeitung von Materialien, die möglicherweise Rauch und Dampf erzeugen, bevor sie explizit durch Laserbestrahlung oder Erwärmung bearbeitet werden, um mögliche Gefahren zu verhindern.

Permanente Überwachung

Die Bediener dürfen die Maschine beim Start nicht unbeaufsichtigt lassen. Wenn nötig, halten Sie die Maschine an oder schalten Sie den Netzschalter aus.

Einhaltung von Sicherheitsstandards

Halten Sie sich an universelle Sicherheitsleistungsstandards für Schneidemaschinen. Starten Sie den Laser gemäß dem angegebenen Laserstartverfahren.

Brandschutz

Platzieren Sie Feuerlöscher an leicht zugänglichen Stellen. Schließen Sie den Laser oder die Blende, wenn er nicht in Betrieb ist. Vermeiden Sie das Platzieren von brennbaren Materialien wie Papier, Stoff oder anderen brennbaren Materialien in der Nähe des ungeschützten Laserstrahls.

Vorsichtsmaßnahmen bei der Materialbearbeitung

Vermeiden Sie die Bearbeitung von Materialien, die möglicherweise Rauch und Dampf erzeugen, bevor sie explizit durch Laserbestrahlung oder Erwärmung bearbeitet werden, um mögliche Gefahren zu verhindern.

Sofortiges Reagieren auf Anomalien

Wenn während der Bearbeitung Anomalien festgestellt werden, schalten Sie die Maschine sofort aus und beheben Sie den Fehler oder melden Sie ihn umgehend dem Vorgesetzten.

Persönliche Schutzausrüstung

Tragen Sie bei Bedarf berufliche Schutzausrüstung und tragen Sie kompatible Laserschutzbrillen in der Nähe des Laserstrahls.

Vorsichtsmaßnahmen bei der Zylinderhandhabung

Vermeiden Sie beim Umgang mit Gaszylindern, Beschädigungen des Schweißdrahtes, um Leckageunfälle zu verhindern. Die Verwendung und der Transport von Zylindern müssen den Zylinderbestimmungen entsprechen. Verbieten Sie die Exposition explosiver Gaszylinder gegenüber Sonnenlicht oder Wärmequellen. Beim Öffnen des Flaschenventils sollte der Bediener neben dem Flaschenmund stehen.

Wartungssicherheit

Halten Sie sich während der Wartung an Hochdrucksicherheitsvorschriften. Gemäß den Normen und Verfahren sollten Metall-Laserschneidemaschinen alle 40 Betriebsstunden oder wöchentlich gewartet werden und alle 1000 Betriebsstunden oder alle sechs Monate eine Hauptwartung durchführen. Nach dem Einschalten der Maschine den X- und Y-Richtungen manuell mit niedriger Geschwindigkeit öffnen und auf Abnormalitäten prüfen.

Zusammenfassung

In der aktuellen Welle der industriellen Fertigung bieten Metall-Laserschneidemaschinen als zukunftsweisende Technologie Bequemlichkeit und Effizienz in der Produktion über verschiedene Sektoren hinweg. Jedoch muss technologischer Fortschritt Hand in Hand mit sicherer Nutzung gehen. Durch ein besseres Verständnis von Metall-Laserschneidemaschinen, ihre rationale Bedienung und Beachtung von Sicherheitsaspekten können wir das Potenzial dieser Technologie besser erkunden und Fortschritte in der Fertigungsindustrie vorantreiben. In Zukunft werden Metall-Laserschneidemaschinen mit der kontinuierlichen Entwicklung der Lasertechnologie zweifellos eine immer wichtigere Rolle bei Innovation und Produktion spielen und neuen Schwung in die Entwicklung verschiedener Branchen bringen.