Inhaltsverzeichnis

Das Laserschweißen, als Schweißmethode mit hoher Energiedichte, wird aufgrund seiner Vorteile wie konzentrierter Energie, hoher Präzision und guten Ergebnissen in verschiedenen Branchen weit verbreitet eingesetzt. Mit der Ausweitung seiner Anwendungen ist jedoch das Problem der während des Laserschweißens erzeugten Poren zunehmend signifikant geworden. Diese Poren beeinträchtigen nicht nur die Qualität der Schweißnaht, sondern können auch zum Versagen der geschweißten Verbindung führen. Um das Auftreten von Poren beim Laserschweißen besser zu behandeln, ist eine gründliche Analyse der Gründe für die Porenbildung erforderlich, zusammen mit entsprechenden Lösungen, um die Qualität des Schweißens zu verbessern.

Warum treten Poren während des Laserschweißens auf?

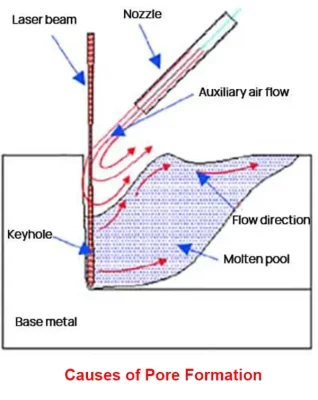

Poren entstehen durch die Einfangung von Gas während des Erstarrungsprozesses des Schweißmetalls. Die schnelle Abkühlgeschwindigkeit des Schweißmetalls beim Laserschweißen im Vergleich zum konventionellen Schweißen erschwert es dem Gas, aus dem Schweiß zu entweichen, was zur Bildung von Poren führt.

Ursachen der Porenbildung: Einerseits ist es aufgrund der Einschränkungen der Sinter- und Pressbedingungen nicht möglich, dass pulvermetallurgische Materialien die gleiche Dichte wie geschmolzene Materialien erreichen. Andererseits sind Poren auch ein häufiger Fehler beim Laserschweißen. Aufgrund des Einflusses des Hilfsgas-Stammdrucks auf die Strömung des Schmelzbades und des Gasaustritts in kleinen Löchern während des kontrollierten Prozesses des photoinduzierten Plasmas handelt es sich um eine direkte Folge des Tiefschmelzschweißens.

Methoden zur Verhinderung der Porenbildung beim Laserschweißen

Das Laserschweißen ist eine Schweißmethode mit hoher Energiedichte, die häufig für hochpräzises, hochwertiges Schweißen verwendet wird. Allerdings können während des Laserschweißprozesses Poren entstehen, was die Qualität der Schweißnaht beeinträchtigen kann. Hier sind einige Methoden zur Lösung des Problems der Porenbildung bei Verwendung einer Laserschweißmaschine:

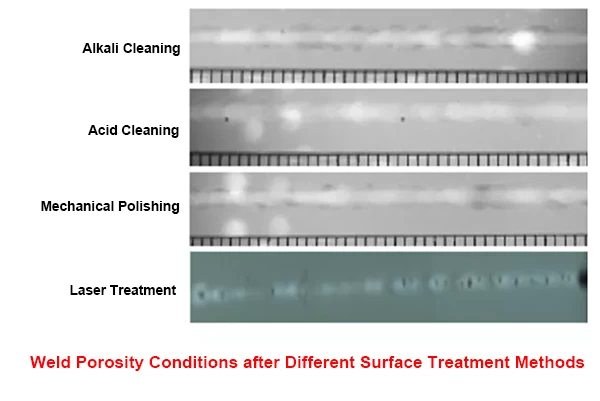

Vor-Schweißoberflächenbehandlung

Unterdrücken Sie das Auftreten von Schweißporen, indem Sie eine Vor-Schweißoberflächenbehandlung anwenden. Die Vor-Schweißoberflächenbehandlung ist eine effektive Methode zur Kontrolle metallurgischer Poren in Aluminiumlegierungslaserschweißnähten. Zu den gängigen Oberflächenbehandlungsmethoden gehören physikalisch-mechanische Reinigung und chemische Reinigung. Nach einem Vergleich werden die besten Ergebnisse erzielt, indem die Oberfläche des Teststücks chemisch behandelt wird (Reinigung mit Metallreiniger - Wasserwaschen - Alkalireinigung - Wasserwaschen - Säurewaschen - Wasserwaschen - Trocknen). Die Alkalireinigung verwendet eine 25%ige NaOH (Natriumhydroxid) Wasserlösung, um die Dicke der Materialoberfläche zu entfernen, und die Säurewäsche verwendet eine 20%ige HNO3 (Salpetersäure) + 2%ige HF (Flusssäure) Wasserlösung, um das überschüssige Alkali zu neutralisieren. Nach der Vor-Schweißbehandlung wird empfohlen, das Teststück mit anhydrosen Alkohol abzuwischen, wenn es über einen längeren Zeitraum montiert bleibt.

Unterdrücken Sie das Auftreten von Schweißporen, indem Sie eine Vor-Schweißoberflächenbehandlung anwenden. Die Vor-Schweißoberflächenbehandlung ist eine effektive Methode zur Kontrolle metallurgischer Poren in Aluminiumlegierungslaserschweißnähten. Zu den gängigen Oberflächenbehandlungsmethoden gehören physikalisch-mechanische Reinigung und chemische Reinigung. Nach einem Vergleich werden die besten Ergebnisse erzielt, indem die Oberfläche des Teststücks chemisch behandelt wird (Reinigung mit Metallreiniger - Wasserwaschen - Alkalireinigung - Wasserwaschen - Säurewaschen - Wasserwaschen - Trocknen). Die Alkalireinigung verwendet eine 25%ige NaOH (Natriumhydroxid) Wasserlösung, um die Dicke der Materialoberfläche zu entfernen, und die Säurewäsche verwendet eine 20%ige HNO3 (Salpetersäure) + 2%ige HF (Flusssäure) Wasserlösung, um das überschüssige Alkali zu neutralisieren. Nach der Vor-Schweißbehandlung wird empfohlen, das Teststück mit anhydrosen Alkohol abzuwischen, wenn es über einen längeren Zeitraum montiert bleibt.

Darüber hinaus kann mit einem Oberflächenreinheitsmesser, der in RFU-Einheiten, ausgedrückt wird, schnell Sauberkeitsdaten für Komponenten erfasst, quantifiziert und aufgezeichnet werden. Basierend auf diesen Daten ist es möglich, den Einfluss subjektiver Beurteilungen zu vermeiden und Produktionsabläufe sowie Reinigungsverfahren effektiver zu überprüfen, wodurch der Reinigungsprozess optimiert, die Arbeitsleistung maximiert, die Nacharbeitsraten reduziert und die Produktionskosten gesenkt werden können.

Kontrolle der Schweißprozessparameter

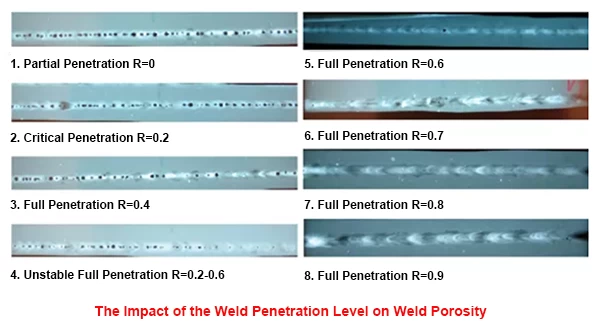

Die Bildung von Schweißporen hängt mit der Qualität der Vor-Schweißoberflächenbehandlung und den Schweißprozessparametern zusammen. Der Einfluss der Schweißparameter auf die Bildung von Schweißporen zeigt sich hauptsächlich in der Fusionstiefe der Schweißnaht, das heißt, dem Einfluss des Rückenbreitenverhältnisses der Schweißnaht auf die Porenbildung. Testergebnisse zeigen, dass bei einem Rückenbreitenverhältnis R > 0,6 die konzentrierte Verteilung kettenartiger Poren in der Schweißnaht effektiv verbessert werden kann; bei einem Rückenbreitenverhältnis R > 0,8 kann das Vorhandensein großer Poren in der Schweißnaht effektiv verbessert und die verbleibenden Poren in der Schweißnaht weitgehend eliminiert werden.

Die Laserleistung und die Schweißgeschwindigkeit beeinflussen die Bildung von Poren signifikant. Eine Studie über die Beziehung zwischen der Anzahl von Poren und der Laserleistung zeigt, dass mit zunehmender Laserleistung auch die Anzahl von Poren zunimmt. Es wird vermutet, dass der Anstieg der Leistung das geschmolzene Metall auf sehr hohe Temperaturen erhitzt, Metallverdampfung erzeugt und das flüssige Metall im Schmelzbad instabil und turbulent macht. Durch Verringerung der Laserleistung und Erhöhung der Schweißgeschwindigkeit ist es möglich, die Bildung von Metallverdampfung zu reduzieren und damit die Porenbildung zu unterdrücken.

Es ist ratsam, systematische Schweißparameteroptimierungsexperimente durchzuführen, um die beste Kombination aus Laserleistung, Geschwindigkeit, Impulsfrequenz und anderen Parametern zu finden. Durch Verwendung eines Rückkopplungssystems im geschlossenen Regelkreis ist es möglich, auf der Grundlage der Echtzeitüberwachung der Schweißbedingungen automatisch anzupassen, wodurch die Schweißkonsistenz und -qualität verbessert werden.

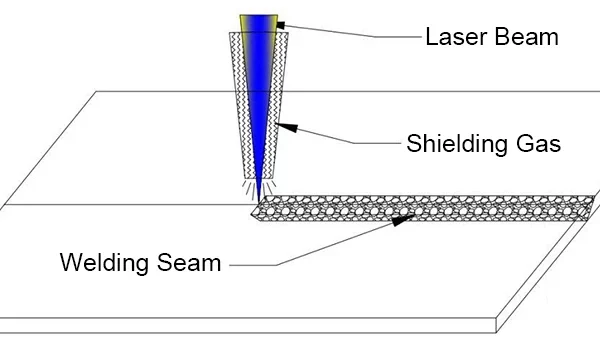

Richtige Auswahl des Schutzgases

Wie im obigen Bild gezeigt, Schutzgase wie Ar (Argon) und He (Helium) verwendet, um die Oberfläche der Schweißnaht zu schützen. Beim Laserschweißen von Aluminiumlegierungen weisen Ar und He unterschiedliche Ionisationsgrade bei Bestrahlung durch Laser auf, was zu unterschiedlichen Schweißnahtformationen führt. Die Ergebnisse zeigen, dass die Verwendung von Ar als Schutzgas insgesamt zu einer geringeren Porosität der Schweißnaht im Vergleich zur Verwendung von He als Schutzgas führt.

Es ist auch wichtig zu beachten, dass zu niedriger Gasfluss (<10 L/min) zu einer großen Menge an Plasma führen kann, das nicht weggeblasen werden kann, was die Schmelzbadstabilität beeinträchtigt und die Wahrscheinlichkeit der Porenbildung erhöht. Ein mäßiger Gasfluss (ca. 15 L/min) kontrolliert das Plasma effektiv, und das Schutzgas spielt eine gute Rolle bei der Verhinderung von Oxidation, was zu minimaler Porosität führt. Ein übermäßiger Gasfluss, begleitet von übermäßigem Gasdruck, führt dazu, dass etwas Schutzgas in das Schmelzbad gelangt und die Porositätsrate erhöht.

Daher wirkt sich die Wahl des Schutzgases direkt auf die Qualität, Effizienz und Kosten des Schweißens aus. Beim Laserschweißen kann die richtige Einleitung von Schutzgas die Porosität der Schweißnaht wirksam reduzieren. Aufgrund des Einflusses der Materialeigenschaften ist es nicht möglich, das Phänomen porenfreier Schweißnähte beim Schweißen vollständig zu vermeiden, sondern nur die Porenrate zu reduzieren. Normalerweise verwendet Aluminum Argon, um die Porositätsrate zu reduzieren, während Edelstahl Stickstoff verwendet, um die Porositätsrate zu reduzieren. Edelstahl uses nitrogen to reduce the porosity rate.

Einführung der Strahlpendelmethode

Durch die Einführung einer Pendelbewegung während des Schweißens führt das hin- und hergehende Pendeln des Strahlstroms dazu, dass einige Schweißnähte wiederholt remeltet werden, wodurch die Zeit verlängert wird, die das Schmelzbad im flüssigen Zustand verbleibt. Gleichzeitig erhöht die Ablenkung des Strahlstroms die eingebrachte Wärme pro Flächeneinheit, was das Tiefen-zu-Breite-Verhältnis der Schweißnaht verringert, die Entweichung von Blasen erleichtert und somit die Poren beseitigt. Andererseits führt das Pendeln des Strahlstroms dazu, dass das kleine Loch mitschwingt und eine Rührkraft auf das Schmelzbad ausübt. Dies erhöht die Konvektion und Durchmischung des Schmelzbads, was vorteilhaft ist, um Poren zu beseitigen.

Vorwärmen und Nachwärmebehandlungment

Für empfindliche Werkstücke oder Schweißmaterialien erwägen Sie das Vorwärmen vor dem Schweißen, um die Feuchtigkeit im Material zu reduzieren. Darüber hinaus kann eine Nachwärmebehandlung dazu beitragen, die Größe und Menge der Poren zu verringern.

- Kontrolle der Vorwärmparameter:

Stellen Sie im Vorwärmstadium sicher, dass die geeignete Temperatur und Haltezeit verwendet werden, um thermische Spannungen und ungleichmäßige Vorwärmeffekte zu vermeiden. Verwenden Sie Hilfsheizgeräte, um sicherzustellen, dass der gesamte Schweißbereich gleichmäßig vorgewärmt wird.

- Optimierung der Nachwärmebehandlung:

Für verschiedene Materialien und Schweißbedingungen optimieren Sie die Temperatur, Zeit und andere Parameter der Nachwärmebehandlung, um die Größe und Menge der Poren zu minimieren.

Überwachung und Steuerung

Implementieren Sie fortschrittliche Echtzeitüberwachungssysteme, einschließlich Hochgeschwindigkeitskameras, Sensoren und Datenerfassungssysteme, um während des Schweißprozesses Unregelmäßigkeiten zu überwachen. In Kombination mit einem intelligenten Steuersystem identifizieren und korrigieren Sie potenzielle Probleme umgehend, um die Schweißkonsistenz und -stabilität zu verbessern.

- Überwachung mit hoher Auflösung:

Verwenden Sie hochauflösende Überwachungssysteme wie Hochgeschwindigkeitskameras und Laserstreuungssysteme, um subtile Veränderungen während des Schweißprozesses zu überwachen. Dadurch werden potenzielle Probleme rechtzeitig erkannt und Maßnahmen zur Verhinderung der Porenbildung ergriffen.

- Steuerung durch maschinelles Lernen:

Kombinieren Sie Algorithmen für maschinelles Lernen um Echtzeit-Überwachungsdaten zu analysieren und zu modellieren, sodass das System lernen und Trends bei der Porenbildung vorhersagen kann. Erzielen Sie durch ein intelligentes Steuerungssystem eine präzisere Kontrolle der Porenbildung.

Zusammenfassung

Zusammenfassend haben Laserschweißmaschinen durch die Nutzung von Vorteilen wie hoher Energiedichte, präziser Steuerung und einer kleinen Wärmeeinflusszone traditionelle Herausforderungen beim Kupfermaterialschweißen überwunden. Dadurch wurden Probleme wie hohe Wärmeleitfähigkeit, Oxidation und hohe Schmelzpunkte beim Kupferschweißen effektiv gelöst. Mit zunehmender Nachfrage nach Kupfermaterialien steht die Laserverarbeitungstechnologie vor einer Schlüsselrolle. Darüber hinaus eröffnet die Anwendung von grünen und blauen Laserlichtern neue Möglichkeiten für die Laserverarbeitung von Kupfermaterialien und treibt ein neues Wachstum im Laserbereich voran. Dieser Entwicklungstrend erhöht nicht nur das Niveau der Kupfermaterialverarbeitung, sondern bietet auch zuverlässige und effiziente Lösungen für den modernen Fertigungssektor.