Índice de Contenidos

La soldadura láser se ha convertido en un proceso de soldadura ampliamente utilizado en muchos campos de fabricación. La tecnología de soldadura láser mejora constantemente y el proceso se vuelve cada vez más sofisticado. Entonces, ¿cuáles son los factores que afectan los resultados de la soldadura láser?

Equipo de Soldadura

El rendimiento de varios equipos de soldadura y su estabilidad y fiabilidad afectan directamente la calidad de la soldadura. Cuanto más compleja sea la estructura del equipo y mayor sea el grado de mecanización y automatización, la calidad de la soldadura dependerá más de él.

Por lo tanto, se requiere que dicho equipo tenga un mejor rendimiento y estabilidad. Los equipos de soldadura deben ser inspeccionados y probados antes de su uso, y se debe implementar un sistema de inspección regular para todo tipo de equipos de soldadura en servicio.

Para las máquinas de soldadura láser, se deben prestar atención a los siguientes aspectos:

- Tipos de Láser: Máquinas de soldadura láser utilizan láseres pulsados o láseres continuos. El tipo de láser apropiado debe seleccionarse en función del material que se esté utilizando.

- Modo de Haz: Un orden de modo de haz inferior indica un mejor rendimiento de enfoque (es decir, mejor calidad del haz), lo que da como resultado un tamaño de punto más pequeño y una mayor densidad de potencia láser para la misma potencia láser, lo que conduce a una mayor relación de profundidad-ancho de soldadura.

- Estabilidad de la Potencia de Salida: Una mejor estabilidad en la potencia de salida del láser se traduce en una mejor consistencia de soldadura.

- Sistemas de Transmisión Óptica y Enfoque: Estos componentes ópticos pueden degradarse bajo la influencia de láseres de alta potencia, provocando una disminución de la transmitancia y generando un efecto de lente térmica (donde la lente cambia el enfoque debido al calentamiento). La contaminación de la superficie puede aumentar las pérdidas de transmisión o incluso dañar los componentes ópticos. Por lo tanto, la calidad, el mantenimiento y el monitoreo de los componentes ópticos son cruciales para garantizar la calidad de la soldadura.

Además, se debe prestar mucha atención a las condiciones de uso del equipo de soldadura, como los requisitos de agua, electricidad, ambiente, etc., la capacidad de ajuste del equipo de soldadura, el espacio requerido para la operación, el ajuste de errores, etc., para garantizar el uso normal del equipo de soldadura.

Piezas de Trabajo de Soldadura

Para garantizar la calidad de la soldadura, la inspección de calidad de las materias primas es muy importante. En la etapa inicial de producción, es decir, antes de alimentar los materiales, es necesario sellar los materiales para estabilizar la producción y estabilizar la calidad de los productos soldados.

- Tasa de Absorción del Material a Soldar: La compatibilidad del rayo láser con el material depende de propiedades importantes como la tasa de absorción, la reflectividad, la conductividad térmica, siendo la tasa de absorción la más crítica. Algunos materiales tienen excelentes tasas de absorción para láseres, mientras que otros tienen una absorción deficiente o nula.

- Uniformidad del Material para Piezas de Trabajo de Soldadura: La uniformidad del material afecta directamente la calidad de la soldadura. Por ejemplo, al soldar aleaciones de aluminio, la distribución desigual de elementos de aleación o el contenido variable de impurezas pueden provocar defectos de soldadura como agujeros sopladores, socavaciones y cráteres. Las dimensiones no uniformes del material, especialmente el espesor y la altura, pueden resultar en un mal ajuste con los accesorios, desviaciones del punto focal y una calidad de soldadura deficiente.

- Precisión del Ensamblaje de Piezas de Trabajo de Soldadura: Debido al pequeño tamaño del punto láser y el cordón de soldadura estrecho, la soldadura generalmente no implica agregar metal de relleno. Si el ensamblaje tiene huecos excesivos debido a un mal ajuste, el rayo láser puede atravesar el hueco sin fundir el material base o causar socavaciones y cráteres notables.

- Limpieza de la Pieza de Trabajo a Soldar: Una limpieza superficial insuficiente con impurezas también puede conducir a una calidad de soldadura deficiente.

Parámetros del Proceso de Soldadura

Los parámetros del proceso de soldadura incluyen potencia de salida del láser, la velocidad de soldadura, la forma de onda del láser, la frecuencia de pulso, la cantidad de desenfoque y el ancho de pulso.

- Potencia de Salida: La soldadura láser implica una densidad de energía umbral. Por debajo de este valor, la profundidad de fusión es superficial. Una vez que se alcanza o supera este valor, la profundidad de fusión aumenta significativamente. El plasma se genera solo cuando la densidad de potencia del láser en la superficie de la pieza de trabajo supera el umbral (relacionado con el material), lo que indica el inicio de la soldadura estable de penetración profunda. Si la potencia láser está por debajo de este umbral, solo ocurre fusión superficial, lo que resulta en soldadura estable por conducción de calor. Cuando la densidad de potencia del láser está cerca de las condiciones críticas para la formación de poros, el proceso de soldadura se vuelve inestable, lo que conduce a una fluctuación significativa en la profundidad de fusión. La potencia láser controla tanto la profundidad de fusión como la velocidad de soldadura durante la soldadura de penetración profunda. La profundidad de fusión está directamente relacionada con la densidad de potencia del haz incidente y el tamaño del punto focal. En general, una potencia láser más alta conduce a velocidades de soldadura más rápidas, pero una potencia excesivamente alta puede hacer que la piscina de fusión sea demasiado profunda, lo que resulta en defectos como grietas. Por lo tanto, se recomienda priorizar la determinación del rango de potencia efectiva para un mejor ajuste de parámetros durante el proceso de ajuste.

- Velocidad de Soldadura: Velocidades de soldadura más altas resultan en profundidades de fusión más superficiales. Se forma una piscina de fusión grande y ancha a bajas velocidades, lo que la hace propensa a colapsar. Cuando se suelda a alta velocidad, el intenso flujo de metal líquido en el centro de la piscina de fusión se solidifica en ambos lados de la soldadura antes de tener la oportunidad de redistribuirse, lo que resulta en una soldadura desigual. Por lo tanto, Yupec Laser recomienda utilizar una soldadura de alta velocidad para placas delgadas o materiales con buena soldabilidad y velocidades más bajas para placas gruesas y materiales desafiantes.

- Forma de Onda del Láser: Las formas de onda del láser incluyen formas de onda de pulso comúnmente utilizadas para láseres pulsados y formas de onda de soldadura de costura para soldadura continua. Por ejemplo, al soldar materiales de alta reflectividad como cobre, aluminio, oro o plata, se puede utilizar una forma de onda trapezoidal para superar la barrera de alta reflectividad. Para metales negros como hierro y níquel con baja reflectividad superficial, las ondas rectangulares o las ondas de atenuación gradual son preferibles.

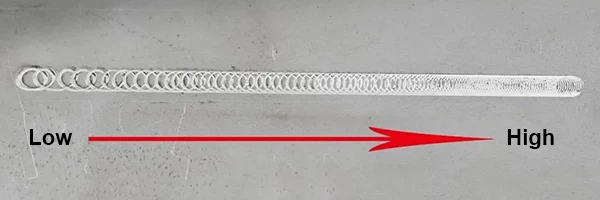

- Frecuencia de Pulso: La frecuencia de pulso, el tamaño del haz y la velocidad de soldadura deben coincidir para lograr la tasa de superposición deseada. En general, una tasa de superposición más grande resulta en una soldadura más suave, pero la velocidad de soldadura también disminuye en consecuencia. Cuando la frecuencia de pulso láser excede cierto valor, la tasa de superposición se vuelve demasiado alta, superando el límite de soldadura del material y dando lugar a la penetración o salpicaduras de soldadura.

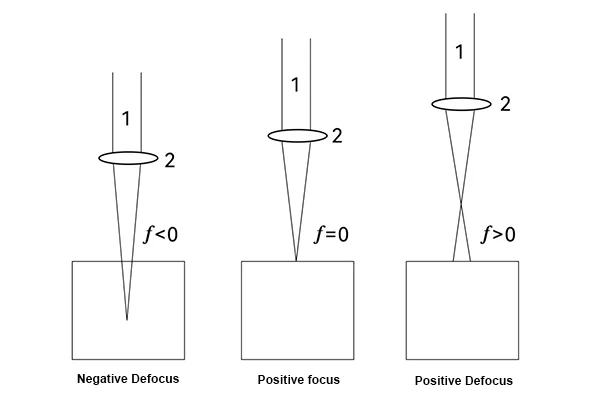

- Cantidad de Desenfoque: Hay dos tipos de desenfoque: desenfoque positivo y desenfoque negativo. El desenfoque positivo coloca el plano focal por encima de la pieza de trabajo, mientras que el desenfoque negativo lo coloca por debajo. Con el desenfoque negativo, la densidad de potencia interna del material es mayor que en la superficie, lo que lo hace propenso a una fusión y vaporización más fuertes, permitiendo que la luz penetre más profundamente en el material. En aplicaciones prácticas, se utiliza el desenfoque negativo cuando se requiere una gran profundidad de fusión, mientras que el desenfoque positivo es adecuado para soldar materiales delgados.

- Ancho de Pulso: Este parámetro se aplica principalmente a las máquinas de soldadura láser de pulso. El ancho de pulso es uno de los parámetros importantes de las máquinas de soldadura láser de pulso. Distingue entre la eliminación de material y la fusión de material y es un parámetro clave que determina el costo y el volumen del equipo de procesamiento. Un ancho de pulso más largo da como resultado un diámetro de soldadura más grande y, para la misma distancia de trabajo, una profundidad de fusión más profunda.

Mesa de Trabajo

La mesa de trabajo influye directamente en el efecto de soldadura y la eficiencia del procesamiento. Si la plataforma de soldadura no está nivelada o no es vertical, la calidad de la junta soldada se verá afectada. Además, si la superficie de la plataforma de soldadura contiene impurezas como aceite y polvo, estas impurezas pueden mezclarse en la junta soldada durante el proceso de soldadura, afectando la densidad y resistencia de la soldadura. En la producción a gran escala, las máquinas de soldadura láser totalmente automáticas a menudo utilizan mesas de trabajo automáticas para mejorar la eficiencia de producción, por lo que la diferencia en las mesas de trabajo puede tener un impacto significativo en los resultados de soldadura.

Dispositivos de Sujeción de Soldadura

Los dispositivos de sujeción de soldadura garantizan el posicionamiento preciso y la sujeción segura de los componentes soldados, facilitando la instalación y soldadura de componentes y cumpliendo con los requisitos del proceso para la precisión estructural. Promover y aplicar activamente dispositivos de sujeción compatibles con las estructuras de productos en la producción moderna de soldadura juega un papel crucial en mejorar la calidad del producto, reducir la intensidad laboral para los trabajadores y acelerar la mecanización y automatización del proceso de soldadura.

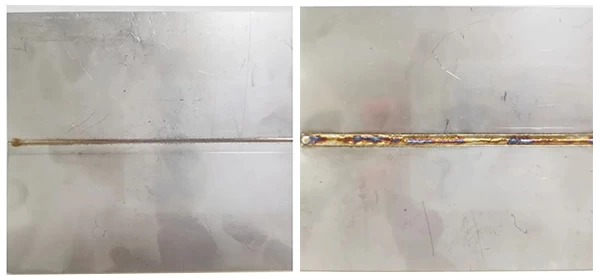

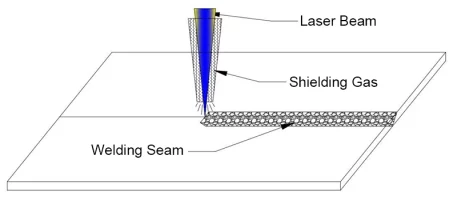

Gas Protector

El gas protector, o gas de protección, también es uno de los factores importantes que afectan la calidad de soldadura. El gas protector es un gas inerte utilizado para proteger el charco de fusión durante el proceso de soldadura láser. Algunos materiales pueden no requerir gas protector si la oxidación superficial no es una preocupación, pero generalmente se necesita para la mayoría de las aplicaciones. El gas protector sirve para varios propósitos, como expulsar o debilitar el plasma (que se genera fácilmente durante la soldadura láser y tiene efectos en la absorción, refracción y reflexión láser), aumentar la velocidad de enfriamiento de la junta soldada, reducir el grado de oxidación superficial en la junta soldada y mejorar la apariencia superficial de la soldadura. Los gases protectores comúnmente empleados incluyen nitrógeno, argón, helio, así como mezclas de argón y helio. Para obtener más información sobre el gas de protección en la soldadura láser, puede consultar aquí.

Conclusión

En conclusión, la efectividad de la soldadura láser está influenciada por una miríada de factores, que van desde las características del equipo de soldadura hasta las complejidades del proceso de soldadura y la calidad de las piezas de trabajo involucradas.

La selección del tipo de láser adecuado, asegurar la estabilidad en la potencia de salida y mantener la integridad de los componentes ópticos son consideraciones críticas en el equipo de soldadura. Las propiedades de los materiales que se están soldando, como la tasa de absorción, uniformidad y limpieza, juegan un papel fundamental en la determinación de la calidad de soldadura general.

Ajustar finamente los parámetros del proceso de soldadura, incluida la potencia de salida, la velocidad de soldadura, la forma de onda del láser, la frecuencia de pulso, la cantidad de desenfoque y el ancho de pulso, es esencial para lograr los resultados de soldadura deseados. Además, la condición de la mesa de trabajo, el uso de dispositivos de sujeción de soldadura adecuados y la aplicación de gas protector contribuyen aún más al éxito general del proceso de soldadura láser.

A medida que la tecnología de soldadura láser continúa avanzando, comprender y optimizar estos factores será clave para impulsar los límites de precisión, eficiencia y calidad en diversas aplicaciones de fabricación. La intrincada interacción de estos elementos subraya la importancia de un enfoque holístico de la soldadura láser, donde la consideración cuidadosa de cada factor contribuye colectivamente al éxito del proceso de soldadura y la calidad del producto final.