Table des Matières

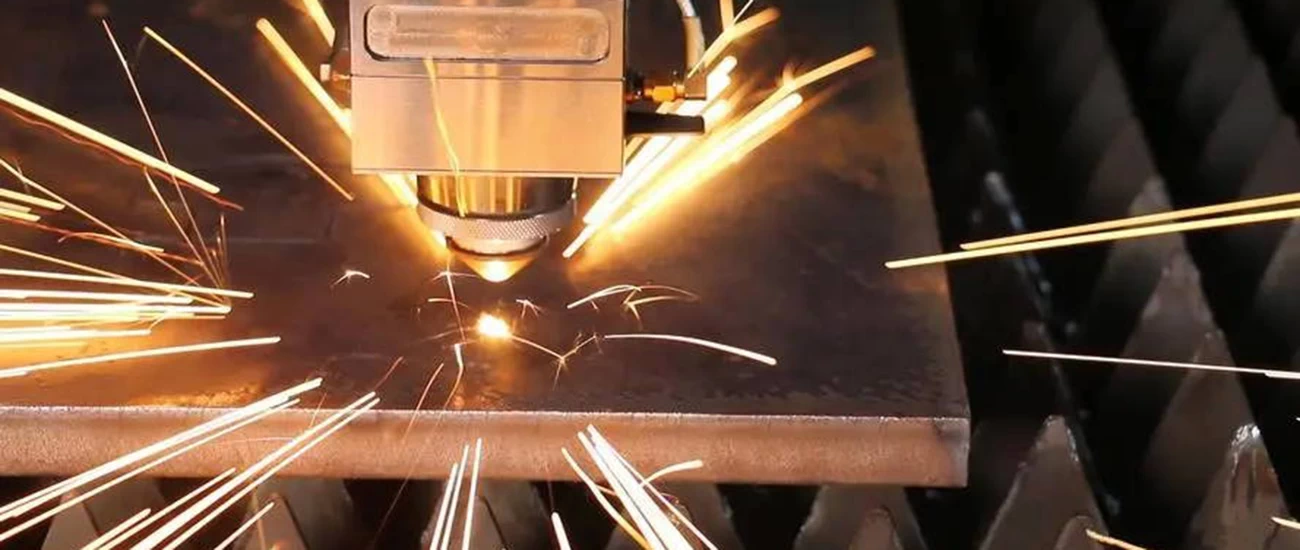

La découpe laser haute puissance est un processus de fabrication de pointe qui utilise un faisceau laser à haute densité d'énergie pour couper de manière précise et efficace divers matériaux. Contrairement aux méthodes de découpe traditionnelles qui peuvent impliquer un contact physique avec le matériau ou des outils mécaniques, la découpe laser haute puissance utilise un faisceau laser focalisé pour générer une chaleur intense au point de découpe, vaporisant, fondant ou ablant efficacement le matériau.

Avantages de la Découpe Laser Haute Puissance

Haute Qualité de Coupe

Le faisceau laser focalisé permet des coupes extrêmement précises et propres, résultant en des produits finis de haute qualité avec une distorsion minimale, des bavures ou des bords rugueux. Cela rend la découpe laser haute puissance idéale pour les applications où la précision et la finition sont primordiales.

Haute Efficacité

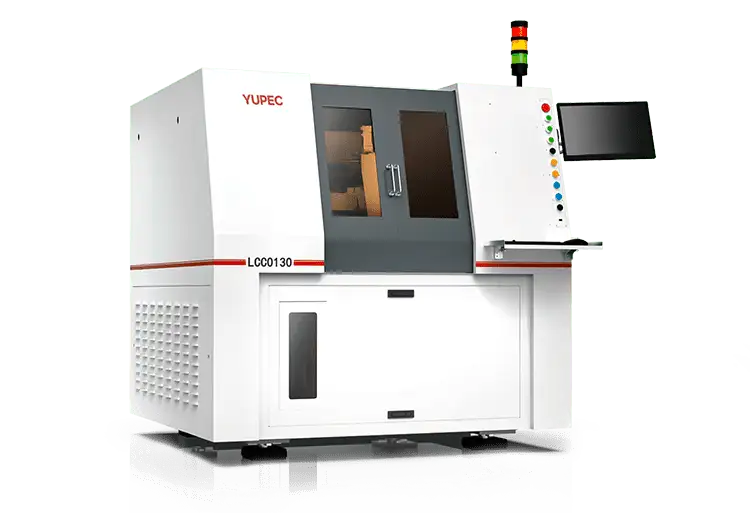

Haute puissance machine de découpe laser offre des vitesses de coupe rapides et une efficacité de traitement élevée par rapport à l'équipement de coupe conventionnel. L'énergie concentrée du faisceau laser permet un retrait rapide du matériau, en faisant une solution rentable pour les processus de fabrication industrielle.

Découpe Non-Contact

Contrairement aux méthodes de découpe mécanique qui impliquent un contact physique entre les outils de coupe et le matériau, la découpe laser haute puissance est un processus sans contact. Cela élimine le risque d'usure des outils, de contamination ou de dommages aux matériaux délicats, et permet de découper des formes complexes sans besoin d'outillage supplémentaire.

Divers Matériaux

La découpe laser haute puissance est polyvalente et peut être appliquée à une large gamme de métaux, tels que l'acier, l'aluminium, le titane, le cuivre, et plus encore. Cette polyvalence en fait un choix privilégié dans des industries allant de automobile, aérospatiale, électronique, dispositifs médicaux, et au-delà.

Adaptabilité et Flexibilité

Dans l'ensemble, la technologie de découpe laser haute puissance représente une solution de pointe pour la fabrication de précision, offrant une qualité de coupe supérieure, une efficacité, une polyvalence et une adaptabilité dans une large gamme d'industries et d'applications.

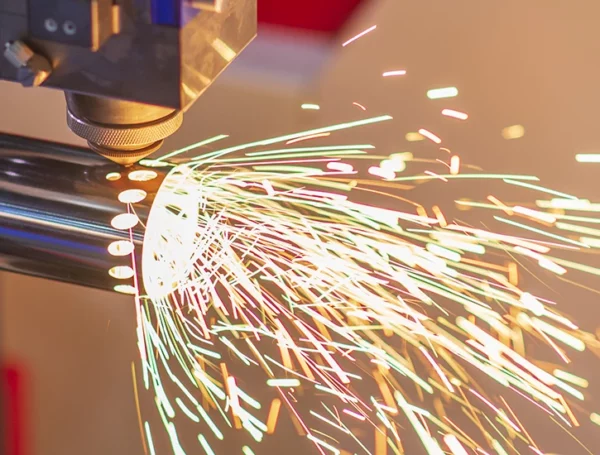

Défauts Courants et Solutions en Découpe Laser Haute Puissance

En général, les paramètres de processus importants qui affectent la qualité de la découpe comprennent la vitesse de découpe, la puissance laser, le gaz auxiliaire, la position de focalisation, les laser buses, et les propriétés des matériaux. On peut constater qu'il existe de nombreux facteurs qui influent sur le processus de découpe laser. Si le contrôle est incorrect ou si les paramètres ne sont pas précis, la précision de découpe et la qualité de découpe seront fortement impactées.

Jetons un coup d'œil aux défauts de coupe courants et aux solutions dans le traitement quotidien.

1. Lors de la découpe de l'acier au carbone avec de l'oxygène, quelques problèmes courants peuvent inclure :

1.1 Les stries sur la couche supérieure et les lignes de traînée sur la couche inférieure de la tôle sont toutes deux excessivement rugueuses.

Raison Possible :

- La sélection de la buse est trop grande ;

- Une pression de coupe excessive provoque une surchauffe ;

- La vitesse de coupe est trop lente, entraînant une combustion excessive ou trop rapide, ce qui entraîne une coupe insuffisante.

Solution

- Remplacer la petite buse par une buse adaptée ;

- Réduire la pression de l'air pour avoir un bord de coupe plus lumineux ;

- Ajuster la vitesse de coupe à une plage appropriée pour la puissance actuelle.

1.2 La couche supérieure de la tôle présente des stries légèrement rugueuses, avec des entailles mineures ou plus profondes, tandis que la couche inférieure présente de meilleures lignes de traînée.

Raison Possible :

- La sélection de la buse est trop grande ;

- Le décalage de focalisation ne correspond pas ;

- Vitesse de coupe plus lente.

Solution

- Remplacer la petite buse par une buse adaptée ;

- Avec le diamètre de la buse inchangé, continuer à augmenter le décalage positif ;

- Ajuster la vitesse de coupe à une plage adaptée à la puissance actuelle.

1.3 La section de la couche supérieure de la tôle présente de bonnes stries, mais il y a des scories qui pendouillent en bas, ce qui affecte la qualité de la section.

Raison Possible :

- Le décalage vers l'avant est trop grand, provoquant une concentration de l'énergie et formant une traînée retardée ;

- Erreur d'alimentation en pression d'air : Une pression d'air trop faible provoque la formation d'une traînée retardée et de scories ;

- Une vitesse de coupe trop rapide entraîne un retard.

Solution

- Réduire le décalage vers l'avant de manière appropriée, les autres paramètres restent inchangés, observer la formation de scories en bas ;

- Augmenter de manière appropriée la pression d'air d'alimentation, essayer de l'augmenter jusqu'à environ 1 bar au maximum, et observer la situation ;

- Ajuster la vitesse de coupe à une plage adaptée à la puissance actuelle.

2 Lors de la découpe de feuilles d'acier inoxydable minces avec de l'azote, certains problèmes courants peuvent survenir :

2.1 Lors de la découpe de feuilles minces d'acier inoxydable, des décollements et des surfaces de coupe rugueuses peuvent apparaître.

Raison Possible :

- Le décalage négatif est trop important, entraînant la génération de plasma, la génération de lumière bleue et des problèmes de stratification ;

- Le diamètre de la buse est trop petit ;

- La pression d'air d'alimentation est trop importante.

Solution

- Réduire le décalage négatif, les autres paramètres restent inchangés, observer le phénomène ;

- Remplacer les buses par une taille plus grande ;

- Réduire la pression d'air d'alimentation de manière appropriée.

2.2 Lors de la découpe de plaques épaisses d'acier inoxydable, des coupes incomplètes peuvent se produire. La section de coupe n'atteint pas le fond de la plaque.

Raison Possible :

- La sélection de la buse est trop petite ;

- Mauvaise correspondance du décalage ;

- Pression de gaz insuffisante, entraînant une découpe insuffisante.

Solution

- Remplacer les buses par des plus grandes pour augmenter le débit de gaz ;

- Continuer à augmenter le décalage négatif pour que la section de coupe atteigne le fond ;

- Augmenter la pression d'air.

2.3 Lors de la découpe de plaques épaisses d'acier inoxydable, des décollements peuvent survenir, et l'ajustement de la pression d'air et des quantités de focalisation positive/négative ne donne pas d'amélioration significative dans le résultat.

Raison Possible :

- Lorsque la vitesse ne peut pas être augmentée, l'énergie laser est trop concentrée et la réaction avec le matériau est trop violente ;

- Le diamètre de sélection de la buse est trop petit, entraînant un faible débit.

Solution

- Dans des conditions où la puissance maximale est constante, réduire la fréquence et le rapport cyclique de manière appropriée ;

- Remplacer les buses par des plus grandes pour augmenter le débit de gaz.