Tabella dei Contenuti

Lo sviluppo continuo della tecnologia manifatturiera ha portato all'ampia applicazione della tecnologia di taglio laser nella produzione industriale come metodo di lavorazione efficiente e preciso. Tuttavia, per ottenere risultati di taglio laser superiori, è essenziale considerare in modo completo e controllare razionalmente diversi fattori. Questo articolo esaminerà vari fattori che influenzano gli effetti del taglio laser, tra cui la potenza di uscita del laser, la modalità di uscita del laser, la posizione del punto focale, la velocità di taglio del laser, il materiale di taglio, la pressione del gas ausiliario e altro ancora.

Potenza di Uscita del Laser

La potenza richiesta per il taglio laser è determinata dalle caratteristiche del materiale e dal meccanismo di taglio. I materiali con alta riflettività superficiale, buona conducibilità termica o punti di fusione più elevati richiedono una maggiore potenza e densità di potenza del laser. Meccanismi di taglio diversi per lo stesso materiale possono richiedere livelli di potenza variabili. Il taglio per vaporizzazione richiede la potenza più elevata, seguito dal taglio per fusione e la potenza più bassa è necessaria per il taglio per fusione assistita dall'ossigeno. All'aumentare dello spessore della lamiera, la potenza del laser richiesta aumenta anche.

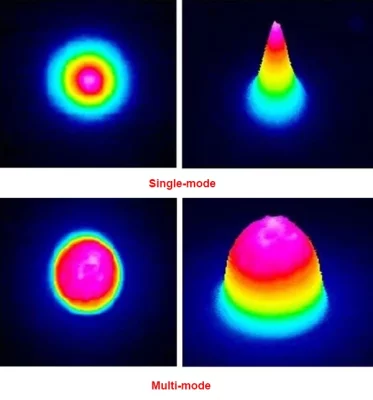

Modalità di Uscita del Laser

La qualità del fascio laser è suddivisa in singola modalità e multi-modalità, dove la singola modalità ha una densità di energia concentrata in un singolo punto, mentre la multi-modalità ha due o più punti concentrati. Nelle applicazioni di taglio, il punto focale influenza significativamente la qualità del taglio. I laser in modalità singola con nuclei più fini hanno una qualità del fascio superiore rispetto ai laser in modalità multipla, che mostrano una distribuzione gaussiana dell'energia, formando un picco simile a una montagna appuntita e circolare. I laser multi-modali hanno un nucleo più grosso e una qualità del fascio inferiore, formando un'immagine 3D a forma di tazza capovolta con bordi più ripidi.

La modalità singola eccelle nelle lamiere sottili, mentre la modalità multipla si comporta meglio nelle lamiere spesse. Tuttavia, confrontare la modalità singola e la modalità multipla non ha un valore intrinseco; sono configurazioni dei sistemi laser a fibra. È come scegliere tra una berlina e un veicolo fuoristrada, dove la selezione dipende dalle esigenze specifiche di elaborazione degli utenti finali.

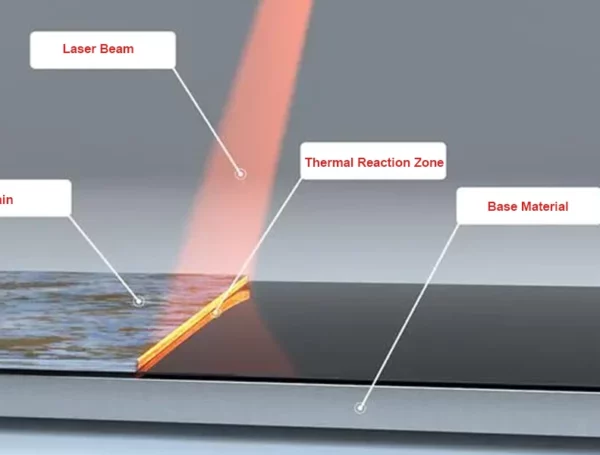

Posizione del Punto Focale

La posizione relativa del punto focale rispetto alla superficie del pezzo è cruciale per garantire la qualità del taglio. Tipicamente, la posizione del fuoco è o appena sotto la superficie del pezzo o leggermente al di sotto di essa durante il taglio. Mantenere una costante posizione relativa tra il fuoco e il pezzo durante l'intero processo di taglio è vitale per una stabile qualità di taglio. I risultati di taglio ottimali, con fessure più piccole e maggiore efficienza, si ottengono quando il fuoco è nella posizione preferita, spesso appena sotto la bocchetta. La distanza tra la bocchetta e la superficie del pezzo è generalmente di circa 1,5 mm.

La dimensione del punto del fascio laser focalizzato è direttamente proporzionale alla lunghezza focale della lente. Una lente a corta focale produce un punto piccolo con alta densità di potenza al fuoco, vantaggiosa per il taglio dei materiali. Tuttavia, l'inconveniente è una breve profondità focale con un margine di regolazione limitato, rendendola adatta per il taglio ad alta velocità di materiali sottili. Al contrario, una lente a lunga focale fornisce una più ampia profondità focale, densità di potenza sufficiente edè adatta per il taglio di pezzi spessi.

Velocità di Taglio del Laser

Nel taglio laser, la velocità di taglio influisce significativamente sulla qualità del materiale tagliato. Idealmente, si desidera una velocità di taglio che produca linee lisce sulla superficie tagliata senza scorie fuse al di sotto. Quando la pressione del gas ausiliario e la potenza del laser sono costanti, la velocità di taglio mostra una relazione inversa non lineare con la larghezza della fessura. Velocità di taglio lente comportano un'azione prolungata dell'energia del laser sulla fessura, portando ad un aumento della larghezza della fessura. Velocità eccessivamente lente creano una significativa disparità tra le fessure superiori e inferiori, riducendo la qualità del taglio e una diminuzione sostanziale dell'efficienza produttiva.

Con l'aumentare della velocità di taglio di una macchina per il taglio laser di metalli, il tempo di azione del fascio laser sul pezzo di lavoro diminuisce. Ciò riduce la diffusione del calore e gli effetti di conduzione termica, risultando in una corrispondente riduzione della larghezza della fessura. Tuttavia, velocità eccessivamente elevate possono portare a un taglio incompleto a causa dell'insufficiente input di calore di taglio, facendo sì che il materiale rimanga non tagliato. Questo fenomeno di taglio incompleto, combinato con il fallimento nel rimuovere prontamente il materiale fuso, risulta nella riconnessione della fessura.

Taglio del Materiale

I seguenti fattori hanno il maggior impatto, o addirittura determinano se il taglio laser è possibile, sulla qualità del taglio laser:

Riflettanza della Superficie del Materiale

I materiali non metallici assorbono generalmente bene i raggi infrarossi lontani di 10,6 mm emessi dai laser CO2, mostrando elevate velocità di assorbimento. Materiali metallici con elevata riflettività, come oro, argento, rame e alluminio, sono generalmente inadatti ai raggi CO2 del laser, soprattutto ai raggi continui, per il taglio.

Per metalli come alluminio e rame, di solito è necessaria una potenza iniziale di almeno 3 kW per creare il piccolo foro iniziale necessario per la penetrazione. Materiali come acciaio, nichel e titanio mostrano una certa assorbimento del raggio CO2 di 10,6 mm, specialmente quando la superficie del materiale è riscaldata a una certa temperatura o ha un film ossidico, con conseguente miglioramento significativo delle velocità di assorbimento e migliori effetti di taglio.

Per i materiali opachi, il tasso di assorbimento = (1 - riflettanza), che dipende dallo stato di trattamento della superficie del materiale, temperatura e lunghezza d'onda. Il tasso di assorbimento del materiale svolge un ruolo cruciale nella fase di riscaldamento iniziale, ma una volta che si formano piccoli fori all'interno del pezzo, l'effetto corpo nero dei fori rende il tasso di assorbimento del materiale vicino al 100%.

Condizione della Superficie del Materiale

La condizione della superficie del materiale influisce direttamente sull'assorbimento del raggio, specialmente la rugosità superficiale e gli strati ossidici superficiali, causando cambiamenti evidenti nei tassi di assorbimento superficiale. Nella pratica del taglio laser, l'impatto della condizione superficiale del materiale sui tassi di assorbimento del raggio viene talvolta utilizzato per migliorare le prestazioni di taglio.

Pressione del gas ausiliario

Durante il taglio laser, la pressione del gas ausiliario svolge ruoli come il trasporto via dello scorie fuse, il raffreddamento del materiale e l'assistenza alla combustione. Gas ausiliari includono ossigeno, aria compressa, azoto e gas inerti.

L'ossigeno può partecipare alla combustione del metallo, migliorando l'efficienza di taglio ed è adatto per il taglio della maggior parte dei metalli. I gas inerti e l'aria sono adatti per il taglio di alcuni materiali metallici (come leghe di alluminio) e materiali non metallici, impedendo la combustione del materiale.

Yupec Laser ti ricorda che se la pressione del gas ausiliario è troppo alta, possono apparire vortici sulla superficie del materiale, indebolendo la capacità di rimuovere il materiale fuso e causando un aumento della larghezza della fessura e superfici di taglio ruvide. Se la pressione è troppo bassa, il materiale fuso non può essere completamente trasportato via, portando ad adesione del materiale e attaccamento di scorie sulla superficie inferiore.

Pertanto, è essenziale regolare la pressione del gas ausiliario durante il taglio per ottenere la migliore qualità di taglio..

Ugello Laser

La ugello laser è un componente cruciale che influisce sulla qualità e sull'efficienza del taglio laser. La selezione impropria o la scarsa manutenzione dell'ugello possono causare contaminazione o danni. Irregolarità nella rotondità dell'ugello o occlusioni locali dovute a schizzi termici di metallo possono portare alla formazione di vortici nell'ugello, degradando significativamente le prestazioni di taglio. A volte, il disallineamento tra l'apertura dell'ugello e l'asse del raggio laser focalizzato può tagliare il raggio sul bordo dell'ugello, influenzando la qualità del taglio, aumentando la larghezza della fessura e causando lo spostamento delle dimensioni di taglio.

Due aspetti critici dovrebbero essere considerati per gli ugelli:

- Influenza del Diametro dell'Ugello

- Influenza della Distanza tra l'Ugello e la Superficie del Pezzo

Sistema del Percorso Ottico

Il raggio laser originale emesso dal laser viene trasmesso attraverso il sistema del percorso ottico (incluse riflessione e trasmissione) con densità di potenza estremamente alta, illuminando accuratamente la superficie del pezzo. Ispezioni regolari e aggiustamenti tempestivi dei componenti ottici nel sistema del percorso ottico sono necessari per garantire che quando la torcia di taglio scorre sopra il pezzo, il raggio venga trasmesso correttamente al centro della lente e focalizzato in un piccolo punto, consentendo un taglio di alta qualità. Qualsiasi cambiamento o contaminazione dei componenti ottici può influenzare la qualità del taglio e persino rendere impossibile il taglio.

Contaminanti nel flusso d'aria e schizzi che aderiscono alle lenti del percorso ottico o raffreddamento insufficiente delle lenti possono causare surriscaldamento delle lenti, influenzando la trasmissione dell'energia del raggio. Ciò può portare a uno spostamento nell'allineamento ottico, con gravi conseguenze. Il surriscaldamento della lente può causare distorsione del punto focale e persino mettere a repentaglio la lente stessa.

Conclusione

I fattori che influenzano la qualità e l'efficienza del macchine di taglio al laser includono potenza di uscita del laser, modalità di uscita, posizione del punto focale, velocità di taglio, materiale di taglio, pressione del gas ausiliario, ugello e sistema del percorso ottico. Per ottenere eccellenti risultati di taglio, è necessario considerare questi fattori in modo completo e implementare un controllo preciso. In futuro, con l'innovazione tecnologica, il taglio laser assisterà a soluzioni più efficienti e intelligenti, portando nuove opportunità per l'industria manifatturiera. Attraverso una comprensione approfondita e sforzi continui, possiamo sfruttare appieno il potenziale della tecnologia di taglio laser, fornendo soluzioni affidabili ed efficienti per la lavorazione di precisione.