Inhaltsverzeichnis

Da sich die Fertigungsindustrien weiterentwickeln, hat die Laser technologie als neuartiges und effizientes Werkzeug weite Verbreitung gefunden. Insbesondere mit der Entwicklung der additiven Fertigung und der Industrie 4.0 können Ingenieure komplexere Produktdesigns erstellen, die strenge Toleranzen erfordern. Die Laserbearbeitung kann Produkte mit komplizierten Merkmalen herstellen, die mit herkömmlichen Bearbeitungsgeräten herausfordernd oder unmöglich zu produzieren sind, und insbesondere das Laser schneiden ermöglicht saubere Schnitte ohne Grate oder Wärmebeeinflussung der umgebenden Materialien, was die Notwendigkeit einer Nachbearbeitung beseitigt.

Die Laser technologie findet breite Anwendung in der industriellen Fertigung, einschließlich der Automobilproduktion, der Elektronikfertigung, der Luft- und Raumfahrtfertigung und mehr. In der Automobilindustrie wird die Laser schweißtechnologie für nahtloses Schweißen von großen Stahlplatten für die Karosserie verwendet, wodurch die Festigkeit und Crashsicherheit der Fahrzeugstrukturen erhöht werden. In der Elektronikfertigung werden Laser präzisionsbearbeitungstechniken für Prozesse wie Bohren, Schneiden und Gravieren eingesetzt, was die Produktgenauigkeit und die Produktions effizienz erheblich verbessert. Im Bereich der Medizin gerätefertigung sind Laser prozesse zur bevorzugten Fertigungstechnologie für Gerätehersteller geworden, die kleinere und fortschrittlichere Produkte entwickeln.

1. Laser Schneiden

Das Laser schneiden beruht auf einem fokussierten Laserstrahl, der Materialien präzise schneidet und gerade Schnitte oder Muster in Materialien oder Komponenten bis zu einer sehr genauen Tiefe erzeugt. Faserlaser werden häufig für die Bearbeitung verschiedener Arten von Metallen und Polymeren verwendet, da sie saubere Kanten schneiden, ohne eine wärmebeeinflusste Zone zu erzeugen. Laser schneiden maschine können auf verschiedene Materialienwie Aluminium, Titan und Stahl angewendet werden und erreichen Toleranzen im Mikrometerbereich.

Das robotergestützte Laser schneiden ist eine multidirektionale und multinationale flexible Schneidmethode, die durch Industrieroboter implementiert wird. Roboter gestützte Laser schneidemaschinen bestehen aus einem Industrieroboterarm, einem Materialpositionierer, einem Roboter steuergerät und einer end-of-arm tooling (EOAT). Laut neuesten Forschungen werden von robotergestützten Laser schneidemaschinen in Zukunft stabiles Wachstum erwartet. Produkt differenzierung, Kostensenkung und Optimierung der Lieferkette bleiben jedoch entscheidend für die weit verbreitete Einführung von robotergestützten Laser schneidemaschinen. Marktteilnehmer müssen in Forschung und Entwicklung investieren, strategische Partnerschaften eingehen und ihre Produkte basierend auf sich verändernden Verbraucherpräferenzen anpassen, um die bedeutenden Chancen des Marktes für robotergestützte Laser schneidemaschinen zu nutzen.

2. Laser Schweißen

Schweißprozesse sind besonders effektiv, um verschiedene Materialien mit komplexen Geometrien oder herausfordernden Verbindungseigenschaften zu verbinden. Im Vergleich zum Kleben oder Löten kann das Laser schweißen der bevorzugte Verbindungsprozess sein, insbesondere für die Verbindung von Metallen und Kunststoffen. Es kann starke, hochpräzise Schweißnähte erzeugen und eine wiederholbare Qualität bieten. metals and plastics. It can create strong, high-precision welds, offering repeatable quality.

Laser schweißen ist ein Schmelzschweißverfahren, bei dem Metalle oder thermoplastische Materialien mit einem fokussierten Laserstrahl verbunden werden. Es handelt sich um einen fortschrittlichen Schweißprozess mit Anwendungen in verschiedenen Branchen, von der Luft- und Raumfahrt und Medizin geräteproduktion bis hin zur Herstellung von feinem Schmuck. Während des Schweißprozesses wird ein hoch konzentrierter Lichtstrahl auf die Hohlraum zwischen den zu verbindenden Materialien fokussiert. Der leistungsstarke Laserstrahl verflüssigt die Ränder der Materialien, fusioniert sie und bildet eine Naht. Aufgrund der Verwendung dieser hoch konzentrierten Wärmequelle kann das Laser schweißen eine Hochgeschwindigkeits schweißung von dünnen Materialien erreichen. Bei dickeren Materialien kann das Laser schweißen tiefe und dichte Schweißnähte erzeugen.

Die Vorteile des Laser schweißens umfassen hohe Geschwindigkeit - die Ausführungsgeschwindigkeit ist viel höher als bei traditionellen Techniken (ungefähr 4-mal schneller im Vergleich zu TIG), und für einige Anwendungen kann sie 5000mm/min erreichen; berührungslos - die Wärme wird durch den Strahl übertragen; hohe Präzision - auch bei erheblichen Dickenunterschieden kann die Energie innerhalb eines kleinen Bereichs auf beiden Seiten der Verbindung konzentriert werden. Die insgesamt übertragene Energiemenge ist niedriger als beim TIG- und MIG-schweißen, was die Wärme Verzerrung und die Notwendigkeit von Kühl elementen auf der Schweißlinie reduziert.

Darüber hinaus ist das Laser schweißen für eine Vielzahl von Materialien geeignet, und durch Anpassung der Laserparameter können verschiedene Materialien, einschließlich Kupfer und Kunststoffe, geschweißt werden, wodurch Schweißverbindungen unterschiedlicher Größe und Tiefe entstehen. Der ästhetische Effekt von Laser geschweißten Verbindungen ist vergleichbar mit professionellen TIG-Schweißmaschinen, aber alle Bediener können es leicht durchführen, und die Ausführungsgeschwindigkeit ist schneller. Wenn die Anwendung es zulässt, kann die Schleifstufe nach dem Schweißen ohne Beeinträchtigung des ästhetischen Erscheinungsbilds des Produkts entfallen.

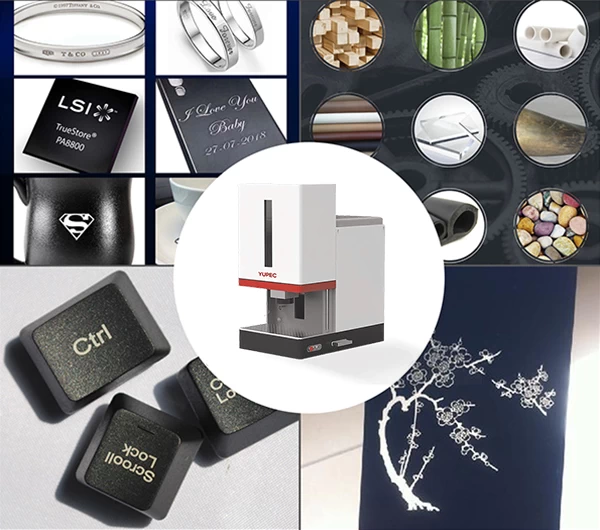

3. Lasermarkierung

Die Laser markierung wird zunehmend verwendet, um eindeutige Identifikationscodes (UID) auf Komponenten und Produkten zur einfachen Rückverfolgung während Rückrufen anzubringen. Für Medizin geräte ist die Laser markierung langlebig und kann mehrere Sterilisationen überstehen. Die Markierung umfasst lesbare Informationen, Barcode-Informationen, Batch- und Chargencodes oder sogar den Designverlauf und kann mit der Laser markierung auf Produkten mit flachen oder gekrümmten Teilgeometrien durchgeführt werden.

Zwischen 2022 und 2027, angetrieben von der steigenden Nachfrage nach präzisen und dauerhaften Markierungslösungen in verschiedenen Branchen, wird erwartet, dass der Markt für Lasermarkierungsgeräte auf 1,23 Milliarden Dollar wächst. Das Wachstums momentum auf dem Markt soll während des Prognosezeitraums mit einer durchschnittlichen jährlichen Wachstumsrate von 7,29% entwickelt werden. Insbesondere in Schwellenländern wie China und Indien, angetrieben von den expandierenden Gesundheits- und Lebensmittelindustrien, die eine genaue Kennzeichnung von Produkten während des Transports erfordern.

Faserlaser markierung, CO2-laser markierung, UV-laser markierung, YAG-laser markierung und Diodenlaser markierung werden aufgrund ihrer Vielseitigkeit und Effizienz immer prominenter. Laser gravur, Laser ätzen und Laser codierung sind grundlegende Prozesse für verschiedene Anwendungen, einschließlich Automobil, Luft- und Raumfahrt, Medizin geräte, Elektronik, Verpackung, Halbleiter, Metalle, Kunststoffe, Glas und Holz.

Die steigende Nachfrage nach Laser markierung maschine in anderen Endverbraucherbranchen ist ein aufstrebender Markttrend. Die Nachfrage nach Laser markierungsgeräten nimmt in verschiedenen Branchen zu. Die Laser markierung wurde zunächst für flache Kunst verwendet und hat sich nun auf Bereiche wie Glückwunschkarten, Werbung, Partyzubehör und Schreibwaren ausgeweitet.

Das Aufkommen von Laser markierung in der Verpackungsindustrie, insbesondere in Lebensmittel und Kosmetika, verbessert das Erscheinungsbild von Produkten und ermöglicht es Marken, sich hervorzuheben. Mit steigender Kapazität und Kostensenkung wird diese Technologie in Präzisions verarbeitenden Anlagen florieren, die Nachfrage nach Laser markierungsgeräten steigern und das Markt wachstum fördern.

Gleichzeitig sind Hersteller von Laser markierungsgeräten stark von Zulieferern für wichtige Komponenten abhängig und stehen vor Herausforderungen wie Qualitätsproblemen, Lieferverzögerungen und angespannten Beziehungen, die sich auf Betriebsabläufe und Kosteneffizienz auswirken.

4. Oberflächentexturierung

Die Laser technologie kann Texturen oder Muster mikrostrukturen auf der Oberfläche von Komponenten oder Produkten erzeugen und die physikalischen Eigenschaften wie Verschleißfestigkeit, Griffigkeit, optische Leistung und Tragfähigkeit verbessern. Die Laser mikrotexturierung kann Rauheit auf medizinischen Implantaten erzeugen, wodurch es für neues Gewebe oder Knochen erleichtert wird, in das neue Implantat einzudringen und zu wachsen, und kann Merkmale bis zu 10 Mikrometer mit extrem hoher Tiefenauflösung erreichen.

Die Laser Oberflächenreinigungstechnologie ist keine neuartige Technik mehr und hat viele Anwendungen in verschiedenen Branchen gefunden. Mit der Entwicklung der Laser Oberflächenbehandlungstechnologie haben auch die Laser Oberflächentexturierungstechniken schnell Fortschritte gemacht. Bei der Oberflächentexturierung mittels Laser technologie wird die Rauheit durch den gepulsten Einsatz des Laserstrahls erreicht, der Material vom Werkstück entfernt, Krater erzeugt und so zu einer Oberflächenrauheit führt.

Für diese Zwecke wird ein gepulster Faserlaser verwendet, der am besten für diese Aufgabe geeignet ist. Die Oberflächenrauhmachung mit Laser technologie erfordert auch die Einstellung bestimmter Parameter, um verschiedene Rauheitsgrade zu erreichen. Parameter, die die Rauheit beeinflussen, sind Laserleistung, pulse repetition rate (PRR),Scangeschwindigkeit und die Brennweite der Linse.

Mit Laser technologie können hochwertige Texturen auf der Oberfläche von Werkstücken aufgebracht werden, und verschiedene Rauheitsgrade können durch Einstellen der Parameter erreicht werden. Ein anpassbarer Satz von Parametern bietet viele Möglichkeiten, verschiedene Rauheitsgrade zu erreichen und vollständige Kontrolle über den Prozess zu haben. Die Hauptvorteile der Laser texturierung umfassen präzisere Bearbeitung, keine Notwendigkeit, andere Oberflächen abzudecken, Prozesswiederholbarkeit, keine Notwendigkeit für Schleifmedien, die Möglichkeit, verschiedene Texturen in einem Schritt zu erzeugen, und niedrige Betriebs- und Wartungskosten.

5. Laser Ablation

Dieses "subtraktive" Bearbeitungsverfahren beinhaltet hauptsächlich die präzise Verdampfung von Materialien mit einem Laserstrahl. Die Pulslänge, Wellenlänge und Intensität können je nach Bearbeitungsmaterial angepasst werden. Da diese berührungslose Bearbeitungsmethode die Materialstruktur nicht verändert oder die Oberfläche des Materials durch Abnutzung oder Erwärmung beschädigt, ist sie besonders für empfindliche Materialien wie Nanomaterialien oder supraleitende Materialien geeignet.

Die zunehmende Nachfrage nach miniaturisierten elektronischen Bauteilen und die steigende Verwendung von Laser technologie in der Mikroelektronik Fertigung treiben das Wachstum des Marktes für Laser ablations systeme voran. Fortschritte in der Laser technologie, wie die Entwicklung von Ultrakurzpulslasern und Verbesserungen der Strahlqualität, erleichtern präzisere und effizientere Materialentfernungsprozesse.

Die Anwendung von Laser ablations systemen in der Herstellung von Medizin geräten, der Halbleiterfertigung und der Nanotechnologie forschung wird weiter zunehmen und profitable Möglichkeiten für Marktteilnehmer schaffen. Herausforderungen im Zusammenhang mit strengen Vorschriften zur sicheren Verwendung und Umweltproblemen im Zusammenhang mit Laser ablations systemen stellen jedoch Herausforderungen für das Markt wachstum dar.

Der Markt für Laser ablations systeme kann nach Technologie, Anwendungen und Endbenutzern segmentiert werden. Nach Technologie kann der Markt in Nanosekunden-Laserablation, Pikosekunden-Laserablation und Femtosekunden-Laserablation unterteilt werden. Zu den Anwendungen des Marktes gehören Mikroverarbeitung, Oberflächenreinigung, Farbentfernung und andere. Endnutzer branchen für Laser ablations systeme umfassen Gesundheitswesen, Elektronik, Automobil, Luft- und Raumfahrt, Forschungslabore und mehr.

6. Laserbohren

Die Präzision des Laserbohrens von mikroskaligen Löchern in Materialien wie Metallen, Polymeren und Keramiken ist unglaublich. Viele hergestellte Produkte erfordern heute winzige Merkmale, die nur durch Laserbohren erreicht werden können. Sehr kleine und komplexe Merkmale können auf verschiedenen Materialien durch Methoden wie direktes Schreiben, Perforation und Maskenprojektion ohne Erzeugung von Wärmeeffekten oder Beschädigung der Materialien erstellt werden.

Das Laserbohren ist ein äußerst komplexer thermophysikalischer Prozess, der die Wechselwirkung von Laserstrahlen mit Materie umfasst. Daher gibt es viele Faktoren, die die Qualität des Laserbohrens beeinflussen. Um hochwertige Löcher zu erhalten, sollten die Parameter analysiert und verstanden werden, die die Lochqualität beeinflussen, basierend auf den allgemeinen Prinzipien und Merkmalen des Laserbohrens. Diese Parameter umfassen Laserpulsenergie, Pulsbreite, Defokussierung, Pulsrepetitionsrate und die Eigenschaften des bearbeiteten Materials.

Wiederholbarkeit, Genauigkeit, Flexibilität und Wirtschaftlichkeit sind die Hauptgründe, warum das Laserbohren als Bearbeitungstechnologie schnell an Popularität gewinnt. Für flache Metallteile besteht der Vorteil des Stanzens darin, dass viele Löcher unterschiedlicher Größe in einem Arbeitsgang geformt werden können, was die Bildung von Teilen mit mehreren Löchern in der Großserienproduktion erleichtert.

Die Laser technologie eliminiert die Notwendigkeit und die Kosten für die Herstellung von Stanzwerkzeugen und bietet eine kostengünstige Lösung für Prototypen oder kurzfristige Teile. Das Laserbohren hat keine verschleiß- oder bruchanfälligen Teile, was die Bearbeitung von hochfesten Materialien erleichtert. Im Gegensatz zum mechanischen Stanzen, bei dem ein Durchmesserlimit von etwa 1,0–1,5 Mal der Blechdicke besteht, bietet das Laserbohren eine enorme Flexibilität bei jeder Lochbildungsoperation.

7. Laserdraht-Entmantelung

Die Laserdraht-Entmantelung ist ein schneller Prozess, der eine ausgezeichnete Präzision und Prozesskontrolle bietet und gleichzeitig den Kontakt mit dem Draht eliminiert, was die Bearbeitung von präzisen Drahtgrößen größer als 32 AWG ermöglicht. Entmantelungsfehler der Isolationsschicht können innerhalb von 0,005 Zoll kontrolliert werden. Benutzer können auch die Entmantelung programmieren, um die Isolationsschicht an jeder Stelle des Leiters abzutragen, wodurch eine hochpräzise Mittelstückentmantelung erreicht wird.

Die Verwendung von Laser technologie zur Entfernung von Isolierungen oder Beschichtungen von Drähten, Leitungen und anderen medizinischen Geräten ist mittlerweile üblich. Es gibt viele Vorteile der Verwendung von Laser-Entmantelungsverfahren in der Herstellung von medizinischen Geräten, wobei die hochwiederholbare Qualität am wichtigsten ist. Durch die Verwendung eines Kohlendioxidlasers zum Abziehen der Polymerisolierung von Drahtleitern wird die Laserenergie leicht von der Isolationsschicht absorbiert, aber stark vom darunterliegenden Metallleiter reflektiert. Da der Leiter den Laser reflektiert, besteht keine Gefahr einer Beschädigung beim Entmanteln. Die Laserentmantelung kann auf Drähte oder Kabel jeder Form angewendet werden, einschließlich kreisförmiger, nicht kreisförmiger, flacher Bänder oder jeder anderen Form. Entmantelungsgeometrien umfassen Endentmantelung, Fensterentmantelung, Längsschnitt oder Vollflächenablation. Der Prozess ist auch für Benutzer sehr bequem. Im Gegensatz zu mechanischen Entmantelungsmethoden müssen keine Klingen oder Verbrauchsmaterialien gewechselt werden. Der Laserentmantelungsprozess ist berührungslos, sodass kein häufiger Austausch und keine Wartung erforderlich sind.

Der Markt für die Herstellung von medizinischen Geräten erfordert hochwertige Prozesse und zunehmend komplexe und präzise Verdrahtungssysteme. Die Laserdraht-Entmantelung kann viele Herausforderungen in der Branche bewältigen, und da immer kleinere und empfindlichere medizinische Geräte entwickelt werden, wird die Laserdraht-Entmantelung die bevorzugte Methode bleiben.

Zukünftige Anwendungen der Laser technologie

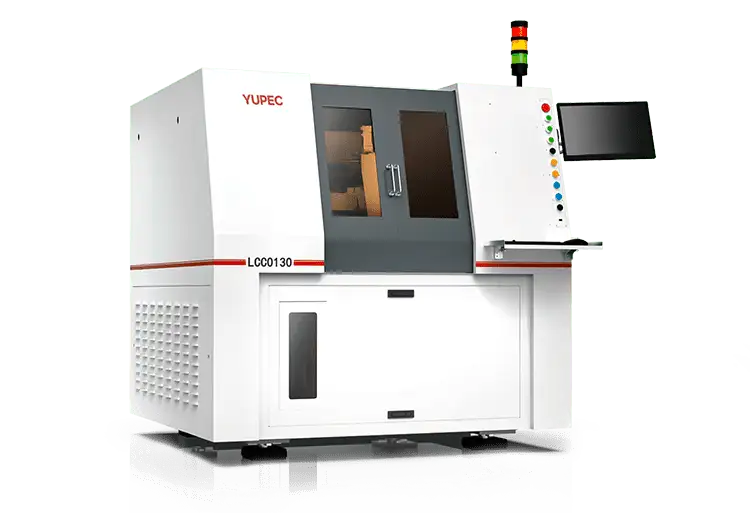

Zusammenfassend wird die Bedeutung der Laser technologie, insbesondere im Fertigungssektor, zunehmend prominent. Diese Methode bietet hohe Präzision, Intelligenz und Effizienz mit breiten Anwendungsaussichten. In Zukunft wird diese Technologie auch in anderen Bereichen wie Medizin und Sicherheit weit verbreitet sein. Darüber hinaus werden kollaborative Innovationen und intelligente Transformation wichtige Faktoren sein, die den Fortschritt der Laser technologie vorantreiben. Yupec Laser wird weiterhin innovieren und forschen, um die weit verbreitete Anwendung der Laser technologie in Fertigung, Gesundheitswesen, Sicherheit und anderen Branchen zu fördern und eine positive Rolle bei der Transformation und Modernisierung verschiedener Branchen zu spielen.