Índice de Contenidos

A medida que las industrias manufactureras continúan avanzando, la tecnología láser ha ganado un uso generalizado como una herramienta novedosa y eficiente. Particularmente con el desarrollo de la fabricación aditiva y la Industria 4.0, los ingenieros pueden crear diseños de productos más complejos que requieren tolerancias estrictas. El procesamiento láser puede fabricar productos con características intrincadas que son difíciles o imposibles de producir con equipos de mecanizado tradicionales, y el corte láser, en particular, proporciona cortes limpios sin rebabas o efectos de calor en los materiales circundantes, eliminando la necesidad de acabados secundarios.

La tecnología láser encuentra amplias aplicaciones en la fabricación industrial, incluida la producción automotriz, la fabricación de productos electrónicos, la fabricación aeroespacial y más. En la industria automotriz, la tecnología de soldadura láser se utiliza para la soldadura sin costuras de grandes placas de acero para carrocerías, mejorando la resistencia y la resistencia a los impactos de las estructuras de los automóviles. En la fabricación de productos electrónicos, se emplean técnicas de mecanizado de precisión láser para procesos como taladrado, corte y grabado, mejorando significativamente la precisión del producto y la eficiencia de producción. En el campo de la fabricación de dispositivos médicos, los procesos láser se han convertido en la tecnología de fabricación preferida para los fabricantes de equipos que diseñan productos más pequeños y avanzados.

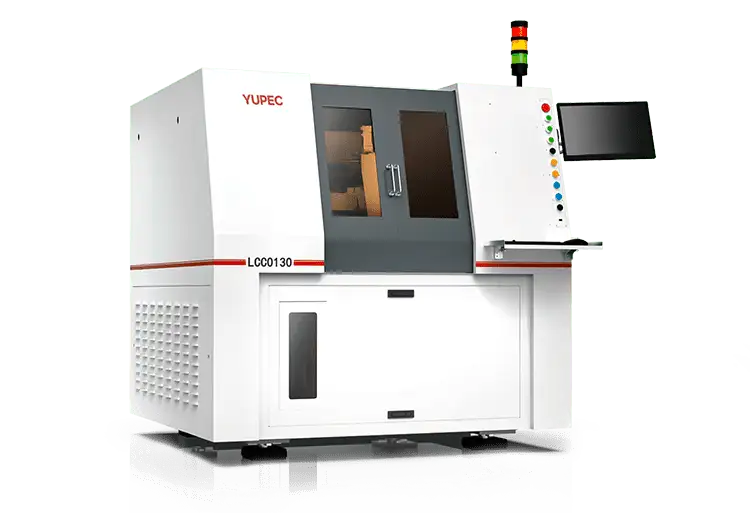

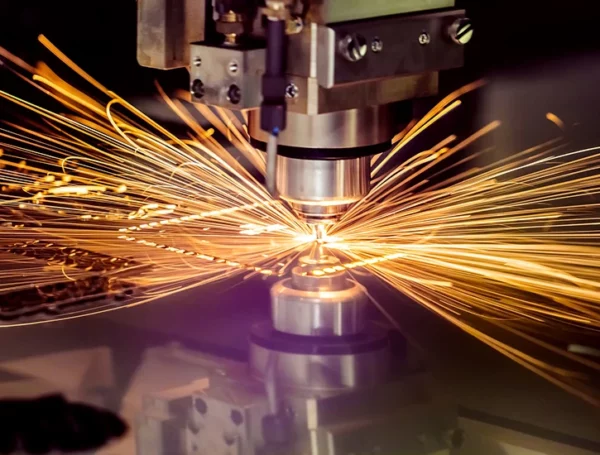

1. Corte Láser

El corte láser se basa en un rayo láser enfocado para cortar materiales con precisión, creando cortes rectos o patrones en materiales o componentes a una profundidad muy precisa. Los láseres de fibra se utilizan comúnmente para procesar varios tipos de metales y polímeros, ya que pueden cortar bordes limpios sin generar una zona afectada por el calor. Corte láser máquinas pueden aplicarse a diversos materiales, incluyendo aluminio, titanio y acero, logrando tolerancias de nivel micrónico.

El corte láser robótico es un método de corte flexible multidireccional y multiángulo implementado a través de robots industriales. Los sistemas de corte láser robótico constan de un brazo robótico, un posicionador de material, un controlador de robot y herramientas en end-of-arm tooling (EOAT). Según la investigación más reciente, se espera que las máquinas de corte láser robóticas muestren un crecimiento estable en el mercado futuro. Sin embargo, la diferenciación de productos, la reducción de costos y la optimización de la cadena de suministro siguen siendo cruciales para la adopción generalizada de máquinas de corte láser robóticas. Los participantes del mercado deben invertir en investigación y desarrollo, establecer asociaciones estratégicas y ajustar sus productos en función de las preferencias del consumidor en evolución para aprovechar las importantes oportunidades presentadas por el mercado de máquinas de corte láser robóticas.

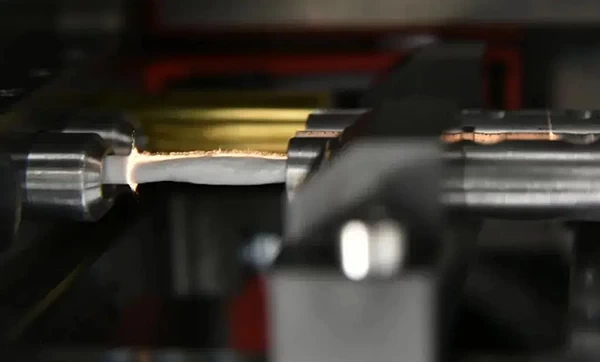

2. Soldadura Láser

Los procesos de soldadura son particularmente efectivos para conectar diferentes materiales con geometrías complejas o una unión desafiante. En comparación con el encolado o la soldadura fuerte, la soldadura láser puede ser el proceso de unión preferido, especialmente para conectar metales y plásticos. Puede crear soldaduras fuertes y de alta precisión, ofreciendo calidad repetible.

Soldadura láser es un proceso de soldadura por fusión donde se unen metales o materiales termoplásticos utilizando un haz láser enfocado. Es un proceso de soldadura avanzado con aplicaciones en diversas industrias, desde la aeroespacial y los dispositivos médicos hasta la producción de joyas finas. Durante el proceso de soldadura, un haz de luz altamente concentrado se enfoca en la cavidad entre los materiales a unir. El potente haz láser funde los bordes de los materiales, fusionándolos para formar una costura. Debido al uso de esta fuente de calor altamente concentrada, la soldadura láser puede lograr la soldadura de alta velocidad de materiales delgados. En materiales más gruesos, la soldadura láser puede producir soldaduras profundas y ajustadas.

Las ventajas de la soldadura láser incluyen alta velocidad: la velocidad de ejecución es mucho mayor que las técnicas tradicionales (aproximadamente 4 veces en comparación con TIG), y para algunas aplicaciones, puede alcanzar 5000mm/min; sin contacto: el calor se transfiere a través del haz; alta precisión: incluso en casos de diferencias significativas de grosor, la energía se puede concentrar dentro de un área pequeña en ambos lados de la unión. La cantidad total de energía transferida es menor que la soldadura TIG y MIG, lo que reduce la distorsión por calor y la necesidad de elementos de enfriamiento en la línea de soldadura.

Además, la soldadura láser es adecuada para una variedad de materiales, y ajustando los parámetros láser, se pueden soldar diferentes materiales, incluidos cobre y plásticos, formando uniones soldadas de diferentes tamaños y profundidades. El efecto estético de las uniones soldadas con láser es comparable al de las máquinas de soldadura TIG profesionales, pero todos los operadores pueden lograrlo fácilmente, y la velocidad de ejecución es más rápida. Si la aplicación lo permite, la etapa de rectificado después de la soldadura se puede omitir sin sacrificar la apariencia estética del producto.

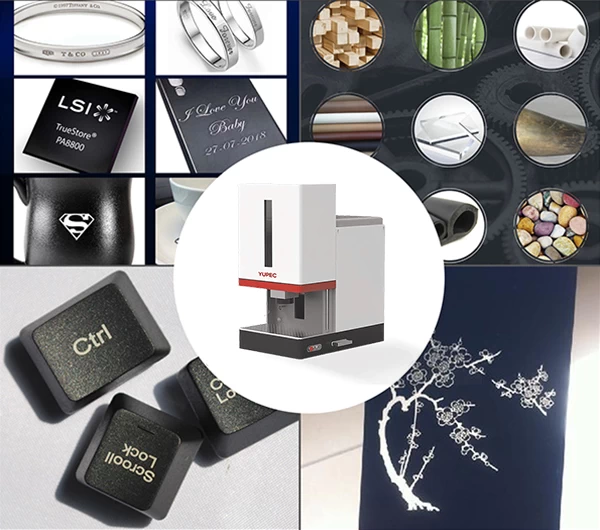

3. Marcado Láser

El marcado láser se utiliza cada vez más para imprimir códigos de identificación únicos (UID) en componentes y productos para un seguimiento fácil durante los retiros del mercado. Para los dispositivos médicos, el marcado láser es duradero y puede soportar múltiples esterilizaciones. El marcado incluye información legible, información de código de barras, códigos de lote y lote, o incluso historial de diseño, y se puede realizar con marcado láser en productos con geometrías de partes planas o curvas.

Entre 2022 y 2027, impulsado por la creciente demanda de soluciones de marcado precisas y permanentes en diversas industrias, se espera que el mercado de equipos de marcado láser crezca hasta los $1.23 mil millones. El impulso de crecimiento en el mercado se proyecta que se desarrolle a una tasa de crecimiento anual compuesta del 7.29% durante el período de pronóstico. Especialmente en economías emergentes como China e India, impulsadas por las crecientes industrias de atención médica y alimentos y bebidas, que requieren una codificación precisa de los productos durante el transporte.

El marcado láser de fibra, el marcado láser CO2, el marcado láser UV, el marcado láser YAG y el marcado láser de diodo están ganando prominencia debido a su versatilidad y eficiencia. El grabado láser, el grabado láser y la codificación láser son procesos fundamentales para diversas aplicaciones, incluidas automotriz, aeroespacial, dispositivos médicos, electrónica, envases, semiconductores, metales, plásticos, vidrio y madera.

La creciente demanda de marcado láser máquinas en otras industrias usuarios finales es una tendencia de mercado emergente. La demanda de equipos de marcado láser aumenta en diferentes industrias. El marcado láser se usó inicialmente para arte plano y ahora se ha expandido a áreas como tarjetas de felicitación, publicidad, accesorios para fiestas y papelería.

La aparición del marcado láser en el envasado, especialmente en alimentos y cosméticos, mejora la apariencia de los productos y permite que las marcas se destaquen. Con el crecimiento de la capacidad y la reducción de costos, esta tecnología prosperará en plantas de procesamiento de precisión, aumentando la demanda de máquinas de marcado láser y promoviendo el crecimiento del mercado.

Al mismo tiempo, los fabricantes de máquinas de marcado láser dependen en gran medida de proveedores externos para componentes críticos, enfrentando desafíos como problemas de calidad, retrasos en la entrega y relaciones tensas, lo que afecta las operaciones y la eficiencia de costos.

4. Texturizado de Superficies

La tecnología láser puede crear texturas o microestructuras de patrones en la superficie de componentes o productos, mejorando propiedades físicas como la resistencia al desgaste, agarre, rendimiento óptico y capacidad de carga. El microtexturizado láser puede crear rugosidad en implantes médicos, facilitando que los nuevos tejidos o huesos se adhieran y crezcan en el nuevo implante, y puede lograr características tan pequeñas como 10 micrómetros con una resolución de profundidad extremadamente alta.

La tecnología láser para la limpieza de superficies ya no es una técnica novedosa y ha encontrado muchas aplicaciones en diversas industrias. Con el desarrollo de la tecnología de tratamiento de superficies láser, las técnicas de texturizado de superficies también han avanzado rápidamente. Cuando el texturizado de superficies se realiza utilizando tecnología láser, se logra la rugosidad mediante la acción pulsada del haz láser que elimina material de la pieza de trabajo, creando cráteres y resultando en rugosidad superficial.

Para estos propósitos, se utiliza el láser de fibra pulsado, que es el más adecuado para esta tarea. El rugosado de la superficie mediante tecnología láser también requiere establecer ciertos parámetros para lograr diferentes niveles de rugosidad. Los parámetros que afectan la rugosidad incluyen la potencia láser, la frecuencia de repetición de pulsos (PRR)la velocidad de escaneo y la longitud focal de la lente.

Con la tecnología láser, se puede aplicar un texturizado de alta calidad a la superficie de las piezas de trabajo, y se pueden lograr diversos niveles de rugosidad ajustando los parámetros. Un conjunto personalizable de parámetros proporciona muchas posibilidades para lograr diferentes niveles de rugosidad y un control completo sobre el proceso. Las principales ventajas del texturizado láser incluyen un procesamiento más preciso, no necesidad de enmascarar otras superficies, repetibilidad del proceso, no necesidad de medios de molienda, la posibilidad de producir diferentes texturas en un solo paso y bajos costos operativos y de mantenimiento.

5. Ablación Láser

Este método de mecanizado "substractivo" implica principalmente la evaporación precisa de materiales utilizando un haz láser. La longitud del pulso, la longitud de onda y la intensidad se pueden ajustar según el material de procesamiento. Como este método de procesamiento sin contacto no cambia la estructura del material ni daña la superficie del material debido al desgaste o calentamiento, es particularmente útil para materiales sensibles como nanomateriales o materiales superconductores.

La creciente demanda de componentes electrónicos miniaturizados y la creciente adopción de la tecnología láser en la fabricación de microelectrónica están impulsando el crecimiento del mercado de sistemas de ablación láser. Mientras tanto, los avances en la tecnología láser, como el desarrollo de láseres ultrarrápidos y mejoras en la calidad del haz, están facilitando procesos de eliminación de material más precisos y eficientes.

La aplicación de sistemas de ablación láser en la fabricación de dispositivos médicos, la fabricación de semiconductores y la investigación en nanotecnología continuará aumentando, creando oportunidades rentables para los participantes del mercado. Sin embargo, los desafíos relacionados con las estrictas regulaciones sobre el uso seguro y los problemas ambientales asociados con los sistemas de ablación láser plantean desafíos para el crecimiento del mercado.

El mercado de sistemas de ablación láser se puede segmentar según la tecnología, las aplicaciones y los usuarios finales. Según la tecnología, el mercado se puede dividir en ablación láser de nanosegundos, ablación láser de picosegundos y ablación láser de femtosegundos. Por aplicación, el mercado puede incluir microprocesamiento, limpieza de superficies, eliminación de pintura y otros. Las industrias usuarias finales de los sistemas de ablación láser incluyen atención médica, electrónica, automotriz, aeroespacial, laboratorios de investigación y más.

6. Perforación Láser

La precisión de la perforación con láser de agujeros a microescala en materiales como metales, polímeros y cerámicas es increíble. Muchos productos fabricados hoy en día requieren características diminutas que solo pueden lograrse mediante la perforación con láser. Se pueden crear características muy pequeñas y complejas en varios materiales mediante métodos como la escritura directa, la perforación y la proyección de máscaras sin generar efectos de calor ni dañar los materiales.

La perforación con láser es un proceso termofísico extremadamente complejo que implica la interacción de los láseres con la materia. Por lo tanto, hay muchos factores que afectan la calidad de la perforación con láser. Para obtener agujeros de alta calidad, los parámetros que afectan la calidad del agujero deben analizarse y entenderse en función de los principios generales y las características de la perforación con láser. Estos parámetros incluyen la energía del pulso láser, el ancho del pulso, el desenfoque, la frecuencia de repetición del pulso y las características del material procesado.

La repetibilidad, la precisión, la flexibilidad y la rentabilidad son las principales razones por las cuales la perforación con láser está ganando rápidamente popularidad como tecnología de procesamiento. Para piezas metálicas planas, las ventajas del punzonado son que se pueden formar muchos agujeros de diferentes tamaños en una sola operación, facilitando la formación de piezas con múltiples agujeros en la producción en grandes lotes.

La tecnología láser elimina la necesidad y el costo de fabricar matrices de punzonado, proporcionando una solución de bajo costo para prototipos o piezas a corto plazo. La perforación con láser no tiene piezas que se desgasten o se rompan, lo que facilita el procesamiento de materiales de alta resistencia. A diferencia del punzonado mecánico, que tiene un límite de diámetro de aproximadamente 1.0–1.5 veces el grosor de la chapa metálica, la perforación con láser ofrece una tremenda flexibilidad en cualquier operación de formación de agujeros.

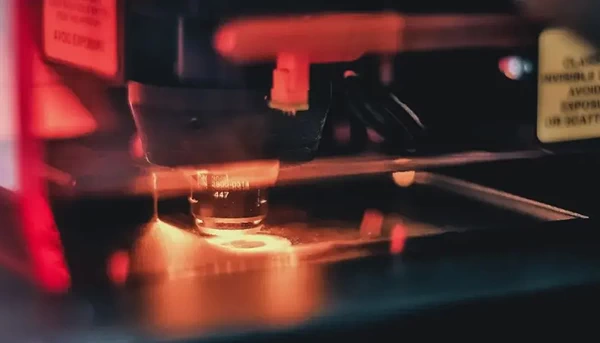

7. Pelado Cables con Láser

El pelado de cables con láser es un proceso rápido que ofrece una excelente precisión y control del proceso al tiempo que elimina el contacto con el cable, lo que permite el procesamiento de tamaños de cables de precisión mayores que 32 AWG. Los errores de pelado de la capa de aislamiento se pueden controlar dentro de 0.005 pulgadas. Los usuarios también pueden programar el pelado para ablacionar la capa de aislamiento en cualquier punto del conductor, logrando un pelado de la sección media de alta precisión.

El uso de láseres para eliminar el aislamiento o los recubrimientos de cables, conductos y otros dispositivos médicos es ahora común. Hay muchas ventajas en el uso de procesos de pelado con láser en la fabricación de dispositivos médicos, siendo la calidad altamente repetible la más importante. Utilizando un láser de dióxido de carbono para pelar el aislamiento de polímero de los conductores de alambre, la energía láser es absorbida fácilmente por la capa de aislamiento pero altamente reflejada por el conductor metálico subyacente. Dado que el conductor refleja el láser, no hay riesgo de daño durante el pelado. El pelado con láser se puede aplicar a cables o cables de cualquier forma, incluyendo circular, no circular, cinta plana o cualquier otra forma. Las geometrías de pelado incluyen pelado final, pelado de ventana, corte longitudinal o ablación de área completa. El proceso también es muy conveniente para los usuarios. A diferencia de los métodos de pelado mecánico, no es necesario cambiar cuchillas o consumibles. El proceso de pelado con láser es sin contacto, por lo que no es necesario el reemplazo y mantenimiento frecuentes.

El mercado de fabricación de dispositivos médicos requiere procesos de alta calidad y sistemas de cableado cada vez más complejos y precisos. El pelado de cables con láser puede abordar muchos desafíos en la industria, y a medida que los dispositivos médicos más pequeños y delicados continúen desarrollándose, el pelado de cables con láser seguirá siendo el método preferido.

Aplicaciones Futuras de la Tecnología Láser

En conclusión, la importancia de la tecnología láser es cada vez más prominente, especialmente en el sector manufacturero. Este método ofrece alta precisión, inteligencia y eficiencia, con amplias perspectivas de aplicación. En el futuro, esta tecnología se utilizará más ampliamente en otras áreas como la médica y la seguridad. Además, la innovación colaborativa y la transformación inteligente serán factores importantes que impulsarán el avance de la tecnología láser. Yupec Laser continuará innovando e investigando, promoviendo la aplicación generalizada de la tecnología láser en la fabricación, la atención médica, la seguridad y otras industrias, desempeñando un papel positivo en la transformación y actualización de diversas industrias.